Базирование по трем плоскостям применяется реже ввиду ограниченности доступности к поверхностям корпуса для обработки и необходимости переустановки заготовки для обработки поверхностей, закрытых зажимными элементами приспособления.

Наибольшее распространение для корпусов редукторов и им подобных получило базирование по плоскости и двум отверстиям, как правило, полученных развертыванием с точностью 7…8-ого квалитета. У деталей фланцевого типа при базировании используют торец фланца и два отверстия, одно из которых может быть выточкой в торце, второе - малого диаметра во фланце.

Основные этапы обработки

Технологический процесс механической обработки различных по конструкции и размерам корпусных деталей содержит следующие основные этапы:

- обработка (черновая и чистовая) плоских поверхностей или плоскости и двух отверстий, используемых в дальнейшем в качестве технологических баз;

- обработка остальных наружных поверхностей;

- черновая и чистовая обработка главных отверстий;

- обработка мелких отверстий, включая резьбовые;

- финишная обработка плоскостей и главных отверстий;

- контроль точности.

Между черновой и чистовой обработкой может быть предусмотрено естественное или искусственное (термообработка) старение для снятия внутренних напряжений. В отдельных случаях корпусные заготовки подвергают закалке, которая выполняется, как правило, перед финишной обработкой.

Маршрут технологического процесса

механической обработки корпуса

призматического типа с плоским основанием и основным отверстием с осью, параллельной основанию.

005 Заготовительная

Исходные заготовки корпусных деталей после литья или сварки перед механической обработкой проходят ряд подготовительных операций.

У отливок удаляют литники и прибыли: на прессах, ножницах, ленточными пилами, газовой резкой и т.д. Очистка отливок от остатков формовочных смесей и зачистка сварных швов у сварных заготовок производится подвесными маятниковыми головками, дробеструйной или пескоструйной обработкой. Используют также абразивную зачистку сварных швов ручными шлифовальными машинками.

Грунтуют и окрашивают необрабатываемые поверхности (для заготовок, не подвергаемых в дальнейшем термообработке). Операция производится с целью предохранения попадания в работающий механизм корпуса чугунной пыли, обладающей свойством насыщения в неокрашенные поверхности при механической обработке.

Корпуса, заполняемые при работе маслом, проверяют на герметичность, в т. ч. при необходимости под давлением. Проверка производится ультразвуковой и рентгеновской дефектоскопией. В единичном производстве или при отсутствии дефектоскопии может производиться при помощи керосина и мела.

010 Разметочная

Применяется только в единичном и мелкосерийном производствах. Разметочные риски и керны, образованные при разметке, являются проверочными базами, используя которые ориентируют заготовку на станке или режущий инструмент при обработке. Для других типов производств разметка может применяться по отношению к сложным и уникальным заготовкам с целью проверки и обеспечения «выкраиваемости» детали из исходной заготовки.

015 Фрезерная (протяжная)

На основных операциях механической обработки воспользуемся схемой базирования по плоскости и двум точным отверстиям.

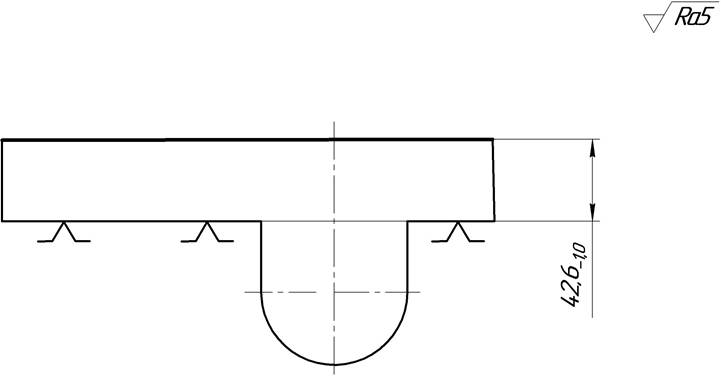

Фрезеровать, протянуть (реже строгать) плоскость основания предварительно и окончательно или с припуском под плоское шлифование (при необходимости) (рис.6.1).

Технологическая база (черновая) - необработанная плоскость, параллельная обрабатываемой поверхности.

Оборудование: в единичном и мелкосерийном производствах - вертикально-фрезерный, горизонтально-фрезерный или строгальный станки; в серийном - вертикально-фрезерный, горизонтально-фрезерный, продольно-фрезерный или продольно-строгальный станки; в крупносерийном и массовом - барабанно- и карусельно-фрезерные, плоскопротяжные, агрегатно-фрезерные и др. станки.

Рис. 6.1. Операционный эскиз вертикально-фрезерной операции

020 Сверлильная

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.