Рис. 4.12. Зубчатый хон, обеспечивающий наружное зацепление при обработке: 1 – абразивный зубчатый венец, 2 – стальная ступица

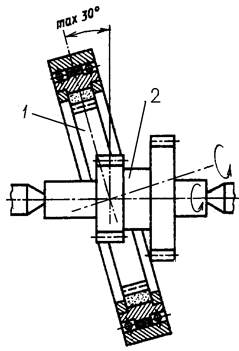

Рис. 4.13. Схема охватывающего зубохонингования: 1 – зубчатый хон с внутренними зубьями; 2 – заготовка зубчатого колеса

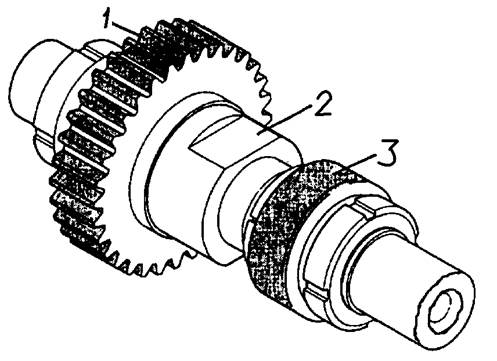

Рис. 4.14. Алмазный инструмент для правки зубчатого хона: 1 – зубчатое колесо, имеющее рабочую поверхность с алмазным покрытием, 2 – оправка, 3 – алмазный ролик

075 Моечная

080 Контрольная

085 Нанесение антикоррозийного покрытия

ПРИМЕЧАНИЕ:

1. Приведенный выше технологический процесс требует обработки колеса на оправках как до нарезания зубьев и термообработки, так и после термообработки.

Процесс может быть построен иначе, т.е. без применения оправок до термообработки. В этом случае вся токарная обработка ведется в патронах, а протягивание шпоночного паза или шлицев производят после нарезания зубьев и не используется операция чистовой обработки на оправке до термообработки. При этом имеет место большая погрешность перпендикулярности торца к оси отверстия. Для уменьшения отклонения от перпендикулярности протягивание выполняют с жестким направлением протяжки. Такой процесс рационален в мелкосерийном производстве тихоходных зубчатых передач, когда к точности не предъявляются высокие требования.

2. 0собенности обработки плоских зубчатых колес (l / d < 1). Так как плоские зубчатые колеса имеют размеры поверхности торцов, большие чем поверхности отверстия, то токарная обработка на оправках не гарантирует обеспечения высокой точности их взаимного расположения. Поэтому весь технологический процесс строят исходя из того, что установочной технологической базой будет торцевая поверхность, а отверстие - двойной опорной (центрирующей). Вследствие этого всю токарную обработку с обеих сторон производят в кулачковых патронах, а не на оправках. При наличии шлицевого отверстия отличительной особенностью маршрута является то, что протягивание шлицев выполняются не после черновых, а после чистовых операций и при этом следует обеспечить перпендикулярность оси отверстия к торцу. Эта задача решается путем применения вертикально-протяжного станка и некомбинированной протяжки, направляемой по отверстию малого диаметра шлицев колеса, предварительно расточенного на операции № 030.

5. ФЛАНЦЫ

Фланцы предназначены, в основном, для ограничения осевого перемещения вала, установленного на подшипниках в машине путем создания необходимого натяга или гарантированного осевого зазора между торцом фланца и торцом наружного кольца подшипника.

Кроме того, фланцы выполняют роль крышек отверстий под валы, создавая необходимое уплотнение.

Конструкции фланцев разнообразны, однако все они крепятся к корпусу винтами и чаще всего с утопленными головками.

Конструкторскими базами у фланцев служат посадочная цилиндрическая поверхность, сопрягающаяся с отверстием в корпусе, малый торец этой поверхности, контактирующий с наружным кольцом подшипника.

Посадочная цилиндрическая поверхность при обработке выполняет роль центрирующей базы, а торец – установочной.

По техническим условиям жесткие требования предъявляются к точности и шероховатости центрирующей базы, параллельности установочной базы к торцу большого фланца, перпендикулярности торца центрирующего пояска к оси фланца.

Фланцы изготавливают из чугуна СЧ 15, сталей 30, 40, 45 методами литья, штамповки и отрезкой из прутка.

Технологический маршрут обработки фланцев

Технологический маршрут обработки фланцев зависит от конструкции, технических требований, серийности производства и др.

00 – Заготовительная

В средне- и крупносерийном производстве основными методами получения заготовок являются прокат, литье в песчано-глинистые формы, литье по выплавляемым моделям, поковки на прессах и др.

005 Термическая

Отжиг или нормализация

010 Токарно-револьверная (токарно-винторезная)

Оборудование:

- токарно-револьверные станки мод. 1П365, 1365, 1Г 325П и др.

- вертикально-многошпиндельные токарные полуавтоматы мод.1К282, 1К284, КТ 141.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.