|

Диаметр шлифуемой поверхности |

Длина обрабатываемой заготовки |

||

|

до 100 |

100...300 |

300...800 |

|

|

3...6 |

0,15 |

0,20 |

0,20 |

|

6...10 |

0,20 |

0,20 |

0,25 |

|

10...18 |

0,25 |

0,25 |

0,30 |

|

18...30 |

0,30 |

0,30 |

0,35 |

|

30...50 |

0,35 |

0,35 |

0,40 |

|

50...80 |

0,35 |

0,40 |

0,45 |

|

80...120 |

0,40 |

0,45 |

0,50 |

|

120...180 |

0,45 |

0,50 |

0,60 |

Примечание. Для закаленных заготовок численные значения припуска увеличиваются на 10...15%.

Учёт ограничений по мощности резания и отсутствие прижогов производится аналогично шлифованию в центрах, используя те же зависимости (4.5) и (4.6). Для устранения возможности прижогообразования можно сразу приступить к вычислению скорости радиального движения подачи, используя формулу (4.7).

В заключение также вычисляется основное время по формуле (4.8).

Найденное выше значение ![]() является

расчетным. Действительную величину скорости радиального движения подачи

шлифовальной бабки при настройке бесцентрово-шлифовального станка устанавливают

равной удвоенному расчетному значению, т.е.

является

расчетным. Действительную величину скорости радиального движения подачи

шлифовальной бабки при настройке бесцентрово-шлифовального станка устанавливают

равной удвоенному расчетному значению, т.е. ![]() . Ее и

записывают в операционную карту.

. Ее и

записывают в операционную карту.

При настройке опорного ножа необходимо установить

расстояние ![]() от линии центров шлифовального и ведущего

кругов до центра заготовки (рис. 4.5). Для нахождения

от линии центров шлифовального и ведущего

кругов до центра заготовки (рис. 4.5). Для нахождения ![]() используют

рекомендации паспорта станка. Во многих случаях

используют

рекомендации паспорта станка. Во многих случаях ![]() рассчитывают

по упрощенной формуле:

рассчитывают

по упрощенной формуле:

![]() , мм. (4.16)

, мм. (4.16)

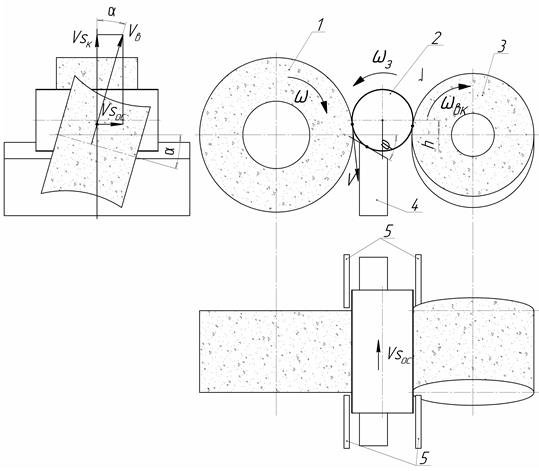

Рис. 4.5. Схема бесцентрового круглого наружного шлифования с осевым

движением подачи: 1 – шлифовальный круг; 2 – заготовка; 3 – ведущий

круг; 4 – опорный нож; 5 – направляющие щечки; ![]() ,

, ![]() ,

, ![]() угловые

угловые

скорости шлифовального круга, заготовки и ведущего

круга; ![]() – скорость

– скорость

шлифования; ![]() – окружная скорость

ведущего круга;

– окружная скорость

ведущего круга; ![]() ,

, ![]() –

–

скорости касательного и осевого движения подачи; ![]() – угол разворота

– угол разворота

оси ведущего круга; h – расстояние от центра заготовки до линии центров

шлифовального и ведущего кругов; ![]() – угол скоса опорного ножа

– угол скоса опорного ножа

4.4. Бесцентровое шлифование с осевым движением подачи

Схема бесцентрового круглого наружного шлифования с осевым движением подачи представлена на рис. 4.5.

Число осевых ходов ![]() для шлифования

кругами высотой 150...250 мм находится из выражения (4.16), согласно которому

при равенстве уточнений

для шлифования

кругами высотой 150...250 мм находится из выражения (4.16), согласно которому

при равенстве уточнений ![]() за каждый ход суммарное

уточнение будет равно:

за каждый ход суммарное

уточнение будет равно:

![]() , (4.16)

, (4.16)

где

![]() ,

, ![]() –

исходная и конечная (допустимая) погрешность формы обрабатываемой и

обработанной поверхности после

–

исходная и конечная (допустимая) погрешность формы обрабатываемой и

обработанной поверхности после ![]() -го хода.

-го хода.

Следует заметить, что минимальный припуск на каждый отдельный ход может быть также определен по известным в технологии машиностроения зависимостям [13] или принят ориентировочно равным 1,1...1,2 исходной погрешности формы обрабатываемой поверхности.

Для упомянутых условий бесцентрового шлифования уточнение

при выполнении каждого хода может находиться в пределах ![]() . В среднем эта величина для длительно

эксплуатируемого оборудования при обработке стальных заготовок составляет

ориентировочно

. В среднем эта величина для длительно

эксплуатируемого оборудования при обработке стальных заготовок составляет

ориентировочно ![]() , для чугунов –

, для чугунов – ![]() . В зависимости от требуемого суммарного

уточнения

. В зависимости от требуемого суммарного

уточнения ![]() по табл. 4.15 можно найти необходимое

число ходов для

по табл. 4.15 можно найти необходимое

число ходов для ![]() . Если, например, требуемое

расчетное отношение исходной погрешности формы заготовки к погрешности после

обработки в целом не превышает 10, тогда из табл. 4.15 следует, что необходимо

выполнить четыре хода бесцентрового шлифования с осевым движением подачи. При

использовании станков с широкими кругами число ходов необходимо

скорректировать, применяя зависимость:

. Если, например, требуемое

расчетное отношение исходной погрешности формы заготовки к погрешности после

обработки в целом не превышает 10, тогда из табл. 4.15 следует, что необходимо

выполнить четыре хода бесцентрового шлифования с осевым движением подачи. При

использовании станков с широкими кругами число ходов необходимо

скорректировать, применяя зависимость:

![]() , (4.17)

, (4.17)

где

![]() – высота круга или набора

кругов, мм. Найденное значение числа ходов

– высота круга или набора

кругов, мм. Найденное значение числа ходов ![]() по формуле (4.17) округляется до ближайшего большего.

по формуле (4.17) округляется до ближайшего большего.

Частотa вращения ведущего круга определяется по формуле (4.14),заготовки – по формуле (4.15).

Найденная частота вращения заготовки (и ведущего круга) для шлифования закаленной стали (30<HRCЭ≤50) может быть уменьшена, умножением на коэффициент 0,6...0,7, а для шлифования незакаленных сталей, чугуна и бронзы – на коэффициент 0,4...0,5.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.