Существенное повышение эффективности обработки

наблюдается при высокоскоростном шлифовании кулачковых валов из закаленного чугуна

кругами из кубического нитрида бора (КНБ). Примером может служить шлифование

восьмикулачкового вала из чугуна GG25W1G (HRCЭ48)

сегментным кругом 14А1 600х26х305х4 CBN B91(100/80)

150% на керамической связке на станке Fortuna c

ЧПУ[6]. Круг правится алмазным роликом D200х10х60хR2 на

рабочей скорости круга. Окружная скорость ролика 33 м/с, скорость подачи при

правке 400…1600 мм/мин, глубина правки 0,005 мм. Шлифование выполняется на режимах: ![]() м/с, угловая скорость заготовки изменяется

в пределах

м/с, угловая скорость заготовки изменяется

в пределах ![]() град/мин, радиальная подача –

град/мин, радиальная подача – ![]() мм/рад (

мм/рад (![]() мм3/(мм·с)),

мм3/(мм·с)),

![]() мм/рад. Снимается припуск

мм/рад. Снимается припуск ![]() мм. Черновая обработка выполняется за два

оборота заготовки, чистовая обработка и выхаживание – по одному обороту. Раствор

синтетической СОЖ (3%-ный) подается под давлением 1 МПа с расходом 135 л/мин.

Обеспечивается параметр шероховатости

мм. Черновая обработка выполняется за два

оборота заготовки, чистовая обработка и выхаживание – по одному обороту. Раствор

синтетической СОЖ (3%-ный) подается под давлением 1 МПа с расходом 135 л/мин.

Обеспечивается параметр шероховатости ![]() мкм.

Время шлифования одного кулачка – 8 с. Стойкость круга между правками

составляет 100 валов. Ресурс круга превышает 50000 валов. Производительность

увеличивается на 22%.

мкм.

Время шлифования одного кулачка – 8 с. Стойкость круга между правками

составляет 100 валов. Ресурс круга превышает 50000 валов. Производительность

увеличивается на 22%.

4.2. Шлифование в центрах с осевым движением подачи

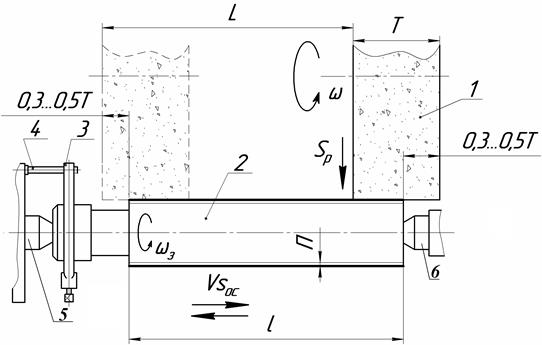

Схема шлифования в центрах с осевым движением подачи представлена на рис. 4.3.

Частота вращения заготовки ![]() вычисляется по формуле (4.1).

Аналогично учитывается твердость материала заготовки.

вычисляется по формуле (4.1).

Аналогично учитывается твердость материала заготовки.

Величина радиальной подачи ![]() выбирается из диапазона 0,003...0,010 мм/ход. При ее

выборе следует учитывать правило: чем больше диаметр шлифуемой поверхности и

высота используемого круга, тем меньшую величину

выбирается из диапазона 0,003...0,010 мм/ход. При ее

выборе следует учитывать правило: чем больше диаметр шлифуемой поверхности и

высота используемого круга, тем меньшую величину ![]() следует

принимать (см. табл. 4.12).

следует

принимать (см. табл. 4.12).

Скорость осевого движения подачи рассчитывается по эмпирической формуле, мм/мин:

![]() . (4.10)

. (4.10)

Необходимую величину припуска ![]() можно

выбрать по табл. 4.1. Значение коэффициента

можно

выбрать по табл. 4.1. Значение коэффициента ![]() находится

по табл. 4.5. Коэффициент

находится

по табл. 4.5. Коэффициент ![]() зависит от требуемой

шероховатости обработанной поверхности: для

зависит от требуемой

шероховатости обработанной поверхности: для ![]() мкм –

мкм – ![]() ;

; ![]() мкм –

1,0;

мкм –

1,0; ![]() мкм – 1,3.

мкм – 1,3.

Рис. 4.3. Схема шлифования в центрах с осевым движением подачи:

1 – шлифовальный круг; 2 – заготовка; 3 – поводковый хомутик;

4 – поводок; 5, 6 – передний и задний центры, соответственно;

![]() ,

, ![]() – угловые скорости шлифовального круга и

заготовки;

– угловые скорости шлифовального круга и

заготовки; ![]() –

–

скорость осевой подачи; ![]() –

радиальная подача;

–

радиальная подача; ![]() – снимаемый

– снимаемый

припуск; ![]() – высота круга;

– высота круга; ![]() – длина обрабатываемой поверхности;

– длина обрабатываемой поверхности;

![]() – длина хода стола с заготовкой

– длина хода стола с заготовкой

Таблица 4.12

Рекомендуемые значения радиальной подачи ![]()

Высота круга

|

63…100 |

40...80 |

32...80 |

25...32 |

|

Диаметр обрабатываемой поверхности

|

40…400 |

32...320 |

25...250 |

20...200 |

|

|

0,003...0,004 |

0,004...0,006 |

0,006...0,008 |

0,008...0,010 |

Принятое ранее и уже использованное в формуле (4.10)

значение радиальной подачи ![]() корректируется по формуле,

мм/ход:

корректируется по формуле,

мм/ход:

![]() . (4.11)

. (4.11)

Коэффициент ![]() принимается

по табл. 4.2, используя только ее вертикальные столбцы со значением параметра

шероховатости

принимается

по табл. 4.2, используя только ее вертикальные столбцы со значением параметра

шероховатости ![]() мкм. Остальные коэффициенты

находятся соответственно по табл. 4.3…4.7.

мкм. Остальные коэффициенты

находятся соответственно по табл. 4.3…4.7.

Мощность резания вычисляется по формуле, кВт:

![]() . (4.12)

. (4.12)

Коэффициенты ![]() и

и ![]() принимаются по табл. 4.8 и 4.9.

принимаются по табл. 4.8 и 4.9.

Если мощность резания превышает мощность привода главного движения, то следует выбрать другой станок или уменьшить радиальную и (или) осевую подачи, которые в равной мере влияют на мощность резания.

Проверка на

отсутствие прижогов проводится, используя зависимость (4.6), считая ![]() . Предельное значение мощности определяется

по формуле (4.5). При необходимости увеличивается частота вращения заготовки

(двукратно по 20%), снижается степень твердости круга и, наконец, радиальная и

(или) осевая подачи.

. Предельное значение мощности определяется

по формуле (4.5). При необходимости увеличивается частота вращения заготовки

(двукратно по 20%), снижается степень твердости круга и, наконец, радиальная и

(или) осевая подачи.

Основное время

для круглого наружного шлифования с осевым движением подачи вычисляется,

используя найденные по формулам (4.10 и 4.11) значения ![]() и

и

![]() , мин:

, мин:

![]() , (4.13)

, (4.13)

где

![]() – длина рабочего хода стола с заготовкой

в осевом направлении (4.14);

– длина рабочего хода стола с заготовкой

в осевом направлении (4.14); ![]() –

коэффициент выхаживания (табл. 4.11).

–

коэффициент выхаживания (табл. 4.11).

Длина рабочего хода может быть найдена из выражения:

![]() , мм, (4.14)

, мм, (4.14)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.