В дальнейшем сравнивается предельное значение мощности резания для бесприжоговой обработки с мощностью резания, приходящейся на 1 мм ширины шлифовании.

Отсутствие прижога соответствует выполнению условия

![]() . (4.6)

. (4.6)

Если последнее условие не выполняется, то предусматривается ряд мероприятий для устранения прижогов. Вначале увеличивается частота вращения заготовки на 20%. Допускается двукратное увеличение частоты вращения. Если увеличение частоты вращения заготовки не приводит к устранению прижогов, то производится уменьшение твёрдости круга на одну степень.

Если все перечисленные мероприятия для устранения возможности появления прижогов на обработанной поверхности заготовки не привели к положительным результатам, то следует уменьшить скорость радиального движения подачи. Величину такой скорости можно найти из выражения:

![]() . (4.7)

. (4.7)

В заключение рассчитывается основное время, мин

, (4.8)

, (4.8)

где

![]() – коэффициент, учитывающий

продолжительность выхаживания (коэффициент выхаживания) (табл. 4.11).

– коэффициент, учитывающий

продолжительность выхаживания (коэффициент выхаживания) (табл. 4.11).

Таблица 4.11

Коэффициент ![]() ,

учитывающий продолжительность выхаживания

,

учитывающий продолжительность выхаживания

|

Квалитет |

5 |

6 |

7 |

8 |

9…10 |

11…13 |

|

|

1,4 |

1,3 |

1,2 |

1.1 |

1,05 |

1,0 |

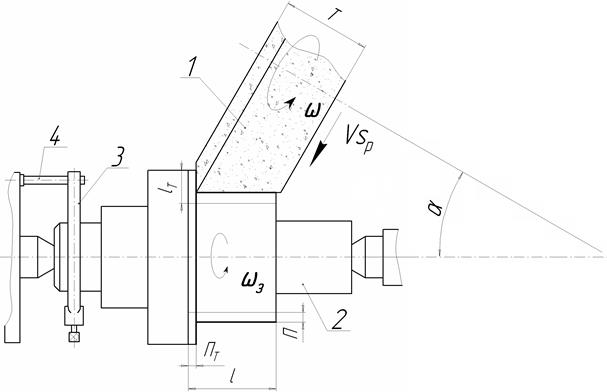

Аналогично назначается характеристика шлифовального

круга и режимы дляторцекруглошлифовальной операции (рис. 4.2),

учитывая следующее. Величина ![]() в формуле (4.2)

принимается равной сумме длин цилиндрической и торцовой поверхностей

в формуле (4.2)

принимается равной сумме длин цилиндрической и торцовой поверхностей ![]() (рис. 4.2), диаметр заготовки принимается

равным наибольшему диаметру торца, а величина припуска – большей из значений

припусков на торцовую

(рис. 4.2), диаметр заготовки принимается

равным наибольшему диаметру торца, а величина припуска – большей из значений

припусков на торцовую ![]() и цилиндрическую

и цилиндрическую ![]() поверхность. Частоту вращения заготовки

определяют по формуле (4.1), принимая во внимание наименьший диаметр

обрабатываемых поверхностей. Учитывается также твердость материала заготовки.

поверхность. Частоту вращения заготовки

определяют по формуле (4.1), принимая во внимание наименьший диаметр

обрабатываемых поверхностей. Учитывается также твердость материала заготовки.

Основное время рассчитывается отдельно для цилиндрической поверхности по формуле (4.8) и для торцовой поверхности по формуле

![]() , (4.9)

, (4.9)

где

![]() – угол между осью заготовки и

шлифовального круга (рис. 4.2);

– угол между осью заготовки и

шлифовального круга (рис. 4.2); ![]() – коэффициент

выхаживания (табл. 4.11) (выбирается в зависимости от точности размера,

обеспечиваемого в осевом направлении).

– коэффициент

выхаживания (табл. 4.11) (выбирается в зависимости от точности размера,

обеспечиваемого в осевом направлении).

Рис.4.2. Схема врезного шлифования в центрах с угловым расположением

шпинделя: 1 – шлифовальный круг; 2 – заготовка; 3 – поводковый хомутик;

4 – поводок; ![]() ,

, ![]() – угловые скорости, соответственно, шлифовального

– угловые скорости, соответственно, шлифовального

круга и заготовки; ![]() –

скорость радиальной подачи;

–

скорость радиальной подачи; ![]() – высота круга;

– высота круга;

![]() – угол между осями

заготовки и шлифовального круга (

– угол между осями

заготовки и шлифовального круга (![]() );

);

![]() ,

, ![]() – припуски, снимаемые с цилиндрической и торцовой

поверхностей, соответственно;

– припуски, снимаемые с цилиндрической и торцовой

поверхностей, соответственно; ![]() ,

, ![]() – длина цилиндрической и торцовой

– длина цилиндрической и торцовой

поверхности соответственно

За основное время принимается большая величина из найденных выше.

Принимая во внимание особенности схемы

торцекруглошлифовальной операции, действительное значение скорости радиального

движения подачи на станке при его настройке следует установить равным ![]() . Соответственно эта величина приводится в

операционных картах.

. Соответственно эта величина приводится в

операционных картах.

Повышение эффективности обработки обеспечивает

применение кругов из эльбора, в том числе высокопористых АЭРОБОР. Так, врезное

шлифование кулачков распределительного вала из стали 18ХГ (HRCЭ59…63) кругом 1А1 600х20х305х5 «Аэробор»тм

ЛКВ40 на режимах (![]() м/с,

м/с, ![]() мин-1,

мин-1,

![]() мин-1,

мин-1, ![]() мм/об,

мм/об, ![]() мм/об,

мм/об,

![]() мм) обеспечивает шероховатость шлифованных

поверхностей

мм) обеспечивает шероховатость шлифованных

поверхностей ![]() мкм, отсутствие прижогов и

трещин, прямолинейность профиля на длине 20 мм – 1..6 мкм, стойкость – 360 кулачков (30 валов), штучное время – 18 мин. При тех же режимах и условиях обработки

круги из электрокорунда 25А 25 ЗИ39 9 К11 КФ40 правятся дважды при обработке

каждого кулачка, а штучное время составляет 25 мин. Правка круга выполняется

алмазным роликом, для круга из электрокорунда глубина правки составляет

0,035…0,04 мм, из эльбора – 0,01 мм.

мкм, отсутствие прижогов и

трещин, прямолинейность профиля на длине 20 мм – 1..6 мкм, стойкость – 360 кулачков (30 валов), штучное время – 18 мин. При тех же режимах и условиях обработки

круги из электрокорунда 25А 25 ЗИ39 9 К11 КФ40 правятся дважды при обработке

каждого кулачка, а штучное время составляет 25 мин. Правка круга выполняется

алмазным роликом, для круга из электрокорунда глубина правки составляет

0,035…0,04 мм, из эльбора – 0,01 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.