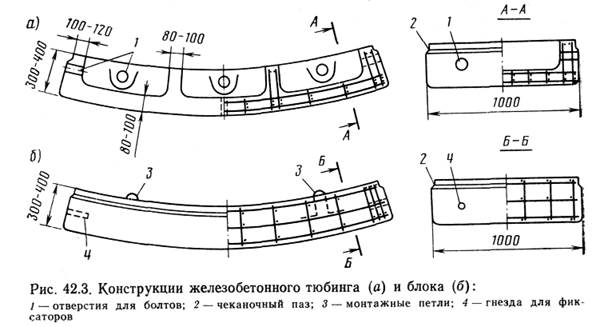

Высота ребер тюбингов для тоннелей диаметром 9-10 м составляет 40-45 см. Для повышения жесткости и восприятия усилий щитовых домкратов тюбинги снабжают промежуточными ребрами жесткости.

По периметру бортов устраивают сплошной паз шириной 6 и высотой 32 мм — чеканочную канавку для гидроизоляции швов между тюбингами. В спинке каждого тюбинга предусматривают нарезные отверстия диаметром 60 мм для нагнетания за обделку тампонажной смеси.

Для повышения жесткости обделки устраивают перевязку швов между тюбингами, смещая соседние кольца на два болтовых отверстия.

Железобетонные обделки. В настоящее время при щитовой проходке тоннелей в подавляющем большинстве случаев применяют сборные обделки из железобетонных элементов. Замена чугуна и стали железобетоном в тоннелестроении снижает расход металла на 80—85% и стоимость сооружения 1 м тоннеля на 15—20%.

Различают жесткие обделки с постоянными или временными связями растяжения и гибкие обделки без связей растяжения в стыках.

В малоустойчивых грунтах при наличии гидростатического давления менее 0,15 МПа применяют обделки с постоянными связями растяжения в стыках. Соединение массивных железобетонных блоков (толщина до 0,5—0,6 м) между собой обеспечивается сваркой выпусков арматуры и обетонированием зазоров по радиальным или кольцевым граням блоков.

В неустойчивых, но неводоносных грунтах находят применение' обделки с временными связями растяжения. Такие связи обеспечивают геометрическую неизменяемость колец обделки при сходе их с оболочки щита. После нагнетания за обделку раствора связи в стыках удаляют.

Примером обделки с временными связями растяжения является обделка из железобетонных тюбингов, которые имеют такую же форму, как и чугунные, но большую толщину оболочки (80— 100 мм) и ребер (100—120 мм) при высоте борта 350—400 мм (рис. 42.3).

|

В устойчивых неводоносных грунтах необходимость в создании жестких, недеформируемых обделок отпадает. В этих грунтах эффективно применение гибких податливых конструкций, способных работать совместно с окружающим грунтом. Поэтому перевязку швов между кольцами обделки не делают, а соединение блоков в кольце устраивают шарнирным, придавая торцам блоков полуцилиндрическую форму. Шарнирная обделка состоит из нескольких нормальных блоков, лоткового и трех вкладышей, устанавливаемых с торца в замковом сечении (рис. 42.4).

Один из торцов каждого блока имеет выпуклую поверхность радиуса r2=(0,8-1,2)d, а другой вогнутую поверхность r1=(0,85-1,25)d, где d — толщина блока, принимаемая равной 0,3-0,4 м для тоннелей диаметром 9-10 м.

Соединение блоков в радиальных стыках достигается постановкой парных монтажных штырей длиной 150-170мм и диаметром 22-27 мм.

В шарнирных обделках за счет центрирования усилий в стыках значительно снижаются изгибающие моменты и растягивающие напряжения, что позволяет уменьшить толщину блоков, снизить расход материалов и сократить объемы земляных работ.

В последнее время в тоннелестроении получили распространение обделки, обжатые в грунт. Целью обжатия является уплотнение радиальных стыков блоков, придание кольцам обделки геометрической неизменяемости, что способствует повышению трещиностойкости и водонепроницаемости конструкции, приводит к экономии материалов. Такие обделки применяют при проходке тоннелей механизированными щитами в сухих и плотных как связных, так и несвязных грунтах. Конструкции колец должны быть гибкими, шарнирно-изменяемыми и состоять как минимум из четырех блоков. Обычно радиальные стыки блоков делают выпукло-вогнутыми, а кольцевые — плоскими, ступенчатыми или криволинейными.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.