2. Снижение важнейших составляющих общей материалоемкости изделия - расхода металла и топливно-энергетических ресурсов при изготовлении, монтаже вне предприятия-изготовителя, техническом обслуживании и ремонте.

Вид заготовки в значительной степени определяет технологический процесс механической обработки детали и ее трудоемкость. Поэтому выбор вида заготовки имеет исключительное значение.

Рациональный способ получения заготовки устанавливают в зависимости от объема выпуска и типа производства. Заготовка по форме и размерам должна приближаться к форме и размерам готовой детали. Это способствует снижению объема механической обработки, трудоемкости и себестоимости изготовления детали.

Допустимые отклонения размеров деталей машин, их геометрической формы, взаимного расположения, параметров шероховатости поверхностей устанавливают в соответствии с требованиями к надежности машин в эксплуатации. Изменение указанных отклонений существенно влияет на трудоемкость и технологическую себестоимость. Это необходимо учитывать при конструировании деталей машин.

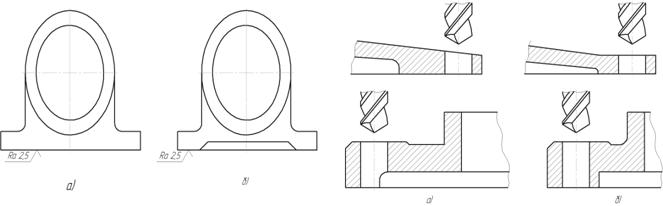

Рис. 5.1 Примеры конструктивных решений различных видов заготовок

(а - нерациональная конструкция; б - рациональная конструкция)

Если в конструкции изделия предусмотрены отверстия, необходимо учиты

вать следующее:

1) по возможности они должны быть сквозными;

2)

производительная обработка отверстий сверлением в значительной степени

определяется

нормальными условиями врезания и выхода сверла после окончания

процесса

резания;

3)

соосные

отверстия, расположенные на двух и более

параллельных осях,

технологичны, если их диаметры будут уменьшаться постепенно.

Приведенные примеры являются лишь частичными рекомендациями по рациональному выбору конструктивных решений отдельных элементов деталей машин. При окончательном выборе конструкции детали проектировщик совместно с технологом должен учитывать особенности различных методов обработки и конкретные возможности производства.

В общем случае конструкция детали должна обеспечивать возможность применения прогрессивных технологических процессов ее изготовления, в том числе типовых и групповых, «безлюдных», энергосберегающих, малоотходных.

При необходимости конструкция деталей должна быть такой, чтобы их можно было изготовлять на станках с ЧПУ, с применением роботов, быстросменных и групповых наладок, а также в условиях гибкой производственной системы (ГПС).

Технологичность конструкций сборочных единиц обеспечивается в комплексе с изделием, в которое данная сборочная единица входит как составная часть. Следует предусматривать разделение изделия на самостоятельные сборочные единицы, допускающие независимую сборку, контроль и испытание. Это позволит производить параллельную сборку отдельных сборочных единиц и тем самым сократить производственный цикл сборки изделия.

Особое внимание следует уделять компоновке сборочных единиц из стандартных и унифицированных частей, что приводит к увеличению серийности и, как следствие, к снижению трудоемкости их изготовления.

5.5 Вопросы для самостоятельной работы и самоконтроля

1 Как определяется технологичность конструкции изделий в соответствии с ГОСТ 14.205-83?

2 Какие главные факторы определяют ТКИ?

3 Каковы виды оценки ТКИ?

4 С помощью, какой системы показателей производится количественная оценка ТКИ?

5 Какие показатели ТКИ относятся к основным?

6 Каким образом производят отработку конструкции изделия на технологичность?

7 Какие требования предъявляют к технологичности деталей машин и сборочных единиц?

Литература: [1],[2],[3],[5],[6],[7],[8],[11]

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.