3.2Погрешность обработки

Погрешность обработки формируется на различных этапах техпроцесса.

Чем выше требования к точности изготовления деталей, тем сложнее техпроцесс механообработки заготовок.

Обеспечение заданной точности при наименьшей себестоимости - основная задача техпроцесса изготовления деталей.

Заданная чертежом точность детали обеспечивается двумя методами,

Метод пробных рабочих ходов и промеров.

1.

Положение

заготовки на станке определяется её индивидуальной выверкой,

применяется

предварительная разметка.

2. Характеризуется низкой производительностью, даёт точные результаты при высококвалифицированном труде.

3. Используется в единичном и мелкосерийном производстве.

Метод автоматического получения размеров.

1. Используется в

серийном и массовом производстве на предварительно на

строенных

станках.

2.

Индивидуальная выверка заготовок отсутствует. Заготовки устанавливаются в специальных

приспособлениях. Размеры обработки обеспечиваются установкой

режущего инструмента.

3. Высокая точность и производительность обработки.

4. Широко используется механизация и автоматизация техпроцессов, многостаночное обслуживание.

Независимо от методов достижения заданной точности обработки необходимо знать причины возникновения её погрешностей.

3.2.1 Погрешность от неточности работы станка

Такие погрешности можно рассматривать как при работе станка в ненагруженном состоянии, так и под его нагрузкой.

Погрешности, возникающие при нагруженном состоянии зависят от неточностей изготовления деталей станка и его сборки.

Эти погрешности поддаются контролю и не должны превышать стандартных норм прочности.

Погрешности, возникающие в процессе работы станка по нагрузкой, оказывают влияние, как на точность получаемых размеров деталей, так и на искажение их геометрической формы.

Например:

1) При нарушении

соосности центров станка цилиндрическая деталь может

получиться

конусной или гиперболической формы.

2) Биение шпинделя - одна из причин получения овальной формы детали.

3) Плохая балансировка частей станка, приспособления и заготовки вызывают вибрацию станка, износ его подшипниковых узлов и, как результата, возникновение огранки на заготовке.

4) Отклонение от параллельности или перпендикулярности стола к шпинделю также вызывает погрешность геометрической формы заготовки.

3.2.2 Погрешности от деформации упругой технологической системы

Упругая технологическая система - это «Станок - Приспособление - Инструмент - Заготовка».

При обработке заготовок на станках технологическая система упруго деформируется под действием сил резания, сил зажима и других факторов.

Возникновение деформации объясняется наличием зазоров в соединениях частей станка, упругой деформацией отдельных его узлов, деформацией приспособления и заготовки.

Упругие деформации технологической системы вызывают рассеивание размеров деталей в обрабатываемой партии, а также являются основной причиной возникновения волнистости.

Величина деформации зависит от способности узлов и деталей оказывать сопротивления действующим силам и определяется жёсткостью.

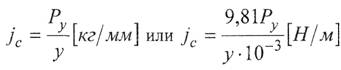

Жёсткость упругой технологической системы - это отношение действующих сил резания, направленных по нормали к обрабатываемой поверхности, к величине смещения режущей кромки инструмента.

где jc - жёсткость системы, кг/мм или Н/м; Pv - радиальная составляющая силы резания, кг или Н; y- смещение режущей кромки инструмента (деформация системы) мм или м.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.