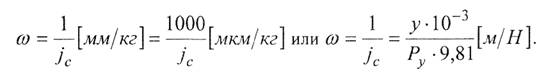

Величина обратная жёсткости называется податливостью упругой системы.

Величину деформации определяют по формуле:

3.2.3 Погрешности геометрической формы от действия сил резания

Основная причина возникновения таких погрешностей недостаточная жёсткость заготовок.

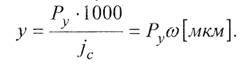

Рис. 3 Погрешность геометрической формы

При обработке вала, установленного в центрах токарного станка, под действием радиальной составляющей силы резания возникает деформация вала, имеющая наибольшее значение в его середине.

Таким образом, съём металла будет большим к центрам и меньшим к середине вала, то есть в сечении, обладающем наименьшей жёсткостью.

При обработке валов с закреплением их в патроне под действием силы резания также возникает погрешность геометрической формы, так как жёсткость заготовки увеличивается по мере приближения резца к патрону.

Допустимая погрешность геометрической формы вала не должна превышать величину допуска на диаметр.

Для уменьшения влияния сил резания на погрешности геометрической формы обрабатываемой детали необходимо:

1) разделить операции обработки на предварительную и окончательную; окончательную обработку производить на более точном оборудовании;

2) подбирать геометрическую форму режущего инструмента, обеспечивающую благоприятное распределение сил резания.

3.2.4 Погрешности от размерного износа режущего инструмента и приспособления

Размеры деталей при механообработке могут изменяться по причине затупления режущей кромки инструмента.

Затупление режущей кромки вызывает увеличение радиальной составляющей силы резания, что ведёт к увеличению деформаций всей упругой технологической системы.

Износ

инструмента характеризуется удельным износом Ко за время пути

резания в 1000 метров.

Износ

инструмента характеризуется удельным износом Ко за время пути

резания в 1000 метров.

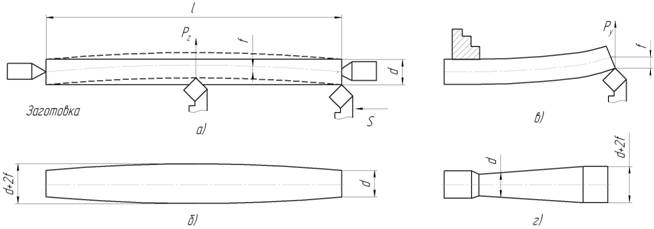

Путь резания L (м), при точении : , где D - диаметр обрабатываемой поверхности, мм; l - длина обрабатываемой поверхности, мм; S - подача, мм/об.

Путь резания LN для партии заготовок N равен: LN = L · N.

![]() Путь

для приработки режущей кромки выбирается 1000 метров. Тогда полная длина пути

резания для партии деталей равна: ΣL=LN+1000

м. Принимая по нормам [СТМ, 1972, т.1, табл. 46] величину Ко удельного размерного износа резца определяем суммарный износ:

Путь

для приработки режущей кромки выбирается 1000 метров. Тогда полная длина пути

резания для партии деталей равна: ΣL=LN+1000

м. Принимая по нормам [СТМ, 1972, т.1, табл. 46] величину Ко удельного размерного износа резца определяем суммарный износ:

На точность обработки деталей также влияет погрешность приспособления, которая возникает в результате износа его установочных элементов и элементов для направления режущего инструмента.

Характеристика износа установочных элементов служит износостойкость Еп, под которой понимают количество установок N, вызывающих износ детали приспособления на один микрометр, то есть

![]()

где К - износ детали за N установок.

3.2.5. Погрешности установки и базирования заготовок

Кроме указанных ранее погрешностей базирования, порождаемых несовпадением технологической, конструкторской и измерительной баз, могут возникать смещения или деформации заготовки под действием сил зажима. В этом случае большое значение имеет правильный выбор опорных поверхностей, точек приложения сил зажима и жёсткости приспособления.

3.2.6. Погрешности от сил зажима

При закреплении заготовок на станке под действием сил зажима происходит деформация, как самой детали, так и поверхностного слоя металла. Особо большое значение это имеет при закреплении деталей сложной формы, тонкостенных втулок, длинных валов и т.д.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.