Итак, промышленный робот представляет совокупность трех взаимодействующих систем: исполнительной, информационной и управляющей. В дальнейшем мы рассмотрим эти системы более подробно.

Как уже отмечалось, исполнительная система робота — это механизм, предназначенный для воспроизведения сложных пространственных движений с целью перемещения предметов производства и (или) инструмента и технологической оснастки по некоторой заданной траектории. Поэтому особый интерес вызывает кинематика его исполнительной системы.

Исполнительная система робота представляет кинематическую цепь из звеньев, сочлененных между собой. Подвижное соединение звеньев называется кинематической парой. Различают поступательные и вращательные пары. Характер кинематической пары определяет возможные перемещения звеньев, составляющих кинематическую пару, друг относительно друга. Ограничения на

возможные относительные перемещения звеньев характеризуются с помощью понятия степени подвижности, имеющей большое значение в робототехнике. Степенью подвижности или степенью свободы точки называется ее способность совершать в пространстве перемещение либо вдоль одной из осей, либо вокруг одной из осей в прямоугольной системе координат.

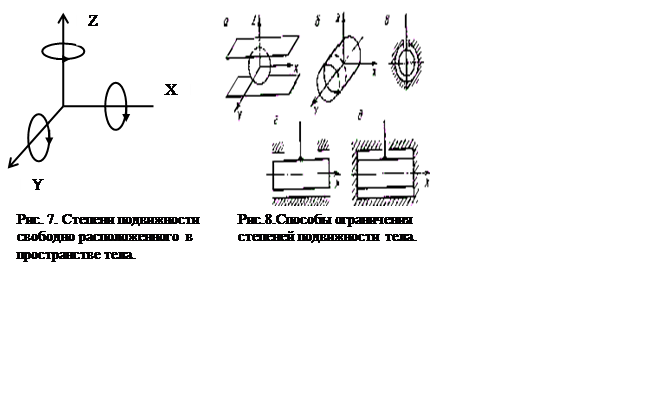

Свободно расположенное тело имеет шесть степеней подвижности, т. е. оно может перемещаться вдоль любой осей X, Y, Z (три степени подвижности), а также вращаться относительно каждой из этих осей (еще три степени подвижности) (рис. 7).

В технике при проектировании механизмов, как правило, налагают определенные ограничения на подвижность звеньев механизма. Рассмотрим несколько случаев таких ограничений.

Шаp лежит между двумя параллельными поверхностями (рис. 8, а). Он будет иметь уже не шесть степеней подвижности, а пять, поскольку перемещение вдоль оси Z ограничено плоскостями. Шар, помещенный в трубу (рис. 8, б), имеет четыре степени подвижности. Нет возможности свободно перемещаться вдоль осей Z и X.

Сферический шарнир (рис. 8, в) имеет три степени подвижности. Нет возможности перемещаться ни по одной из координат.

Цилиндрический шарнир (рис. 8, г) имеет две степени подвижности. Остались лишь возможности вращения вокруг оси Х и перемещения вдоль нее.

Цилиндрический шарнир с ограничением перемещения вдоль оси Х (рис. 8, д) имеет одну степень подвижности — только поворот вокруг оси X.

Если механизм содержит несколько звеньев, шарнирно соединенных между собой, то суммарная степень подвижности механизма равна сумме степеней подвижности всех звеньев.

В исполнительной системе манипулятора в зависимости от назначения устройства, выполняющего перемещение, и его величины выделяют три типа степеней подвижности: межпозиционная, переносная и ориентирующая. В соответствии с этим и саму исполнительную систему подразделяют на три функционально отличающихся механизма: устройство передвижения манипулятора, манипулятор и рабочий орган.

Межпозиционные степени подвижности — это степени подвижности устройства передвижения манипулятора. С их помощью выполняются операции транспортировки деталей между рабочими позициями. Например, роботы портального типа, такие, как М-33, могут обслуживать несколько токарных станков, выполняя операции загрузки заготовок в патроны станков, снятия деталей, транспортировки их между станками. Транспортировка дета лей между станками может выполняться благодаря тому, что робот М-33 имеет одну межоперационную степень подвижности: он может перемещаться прямолинейно вдоль траверсы.

Наличие межпозиционных степеней подвижности позволяет расширить рабочую зону до рабочего пространства. Движения, осуществляемые с помощью межпозиционных степеней подвижности, называются глобальными. С их помощью перемещается сам манипулятор.

Переносные и ориентирующие степени подвижности реализуются кинематической цепью манипулятора. Переносной называется степень подвижности, используемая при перемещении рабочего органа. Эти движения называются также региональными. Таковы перемещения сварочной головки, закрепленной на манипуляторе, по траектории вдоль стыка свариваемых деталей. Совокупность региональных перемещений образует рабочую зону манипулятора.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.