тельность установки в 1,5 раза, что по предварительной оценке обеспечит экономию средств на строительство П-ой очереди УСК не менее одного миллиона рублей.

А.И.Афанасьев (ВНШГаз), В.В.Дорошенко (%барекский ГПЗ), Ю.И.Суетин, З.С.Прокопенко, И.Ш.Ибрагимов, Е.А.Бобровицкая (Среда зНИИГипрога з)

СЕЛЕКТИВНАЯ ТЕХНОЛОГИЯ ОЧИСТКИ МАЛОСЕШИСТЫХ ПРИРОДНЫХ ГАЗОВ

В применяемых на отечественных газоперерабатывающих заводах процессах очистки природного газа от кислых компонентов растзорами этаноламиноз (МЭА, ДЭА) наряду с сероводородом практически полностью извлекается двуокись углерода. Одновременное изачечение сероводорода и СО2 езязано с повышенными энергетическими затратами, ухудшением качества кислых газов - сырья*пда производства серы. В связи с этим являются актуальным разработка и внедрение отечественной технологии селективного извлечения сероводорода.

Сложность селективного удаления сероводорода в присутствии углекислого газа растворами первичных и вторичных аминов (МЭА, ДЭА) заключается в практически одинаковом равновесном поглощении этих компонентов при не очень больших различиях скоростей взаимодействия. Зарубежный опыт селективной очистки газа показал, что наиболее перспективным для этих целей является третичный амин -метил-диэтаноламин (ВДЭА). Селективность его обусловлена кинетикой взаимодействия с кислыми компонентами. С сероводородом ЭДЦЭА (как и другие этаноламины) реагируют практически мгновенно, ас углекислым газом, вследствие отсутствия подвижного атома водорода в аминогруппе, взаимодействует с образованием бикарбоната. Скорость данной реакции гораздо ниже скорости взаимодействия ДЦЭА с сероводородом. В этом заключается отличие ВДЭА от МЭА и ДЭА, которые взаимодействуют с С0.> с достаточно большой скоростью. Поэтому разработка технологии заключается в создании кинетических условий (путем изменения технологического режима и, или конструкции абсорбера), неблагоприятных для реакций взаимодействия абсорбента с С02» при непременном условии извлечения сероводорода до уровня нормативных требований.

вот

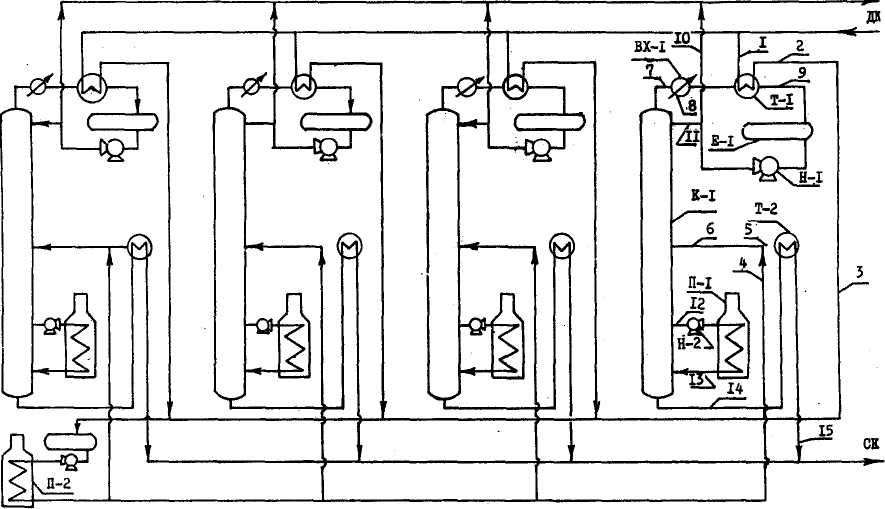

Схема реконструнции УСК СЗСК

Разработка энергосберегающей технологии производилась применительно к существующему оборудованию. Ранее были проведены опытно-промышленные испытания, которые подтвердили целесообразность применения процесса для очистки малосернистого газа. Целью настоящей работы являлась отработка технологии селективного извлечения сероводорода в промышленных условиях на Мубарекском газоперерабатывающем заводе. Промышленные исштания проводились на блоке с годовой производительностью 2 млрд.м3 газа. На очистку подавался малосернистый газ месторождения Зеварды с содержанием IL> S 0,06-0,08 % об.; С02 3,6-4,2 % об. Для определения оптимальных технологических характеристик в процессе испытаний изменяли концентрацию абсорбента, нагрузку по газу, удельное орошение, температуру раствора абсорбента, число контактных тарелок в абсорбере, расход пара на кипятильники. Состав газовых и жидкостных потоков контролировали методами хроматографическо-го и объемного анализа.

Основным моментом при разработке технологии являлся подбор оптимального времени контакта абсорбционного раствора с газом. Регулирование времени контакта осуществляли путем уменьшения количества контактных ступеней. Применение МДЭА на действующем блоке из-за большого времени контакта газа с раствором, достигающего 30 с, не позволило достичь желаемой селективности. Лишь сокращение вдвое числа контактных ступеней (т.е. подача всего объема раствора на 12-ю тарелку) позволило снизить время контакта до II с и достичь высокого уровня селективности. Некоторый эффект по увеличению селективности дает повышение скорости газа. В этом случае главным технико-экономическим фактором является увеличение производительности установки с соответствующим снижением себестоимости очистки. В проведенных испытаниях рост нагрузки по газу на 30 % практически не сказывался на качестве очистки газа.

Энергетическая эффективность ведения процесса во многом зависит от удельного орошения раствор/газ. При использовании в качестве абсорбента диэтаноламина удельное орошение составляет 2 л/м3 газа, или 2,8 моль ДЭА/моль кислых компонентов. Применение в качестве абсорбента метилдиэтаноламина позволило резко сократить количество подаваемого на орошение раствора. Наглядно это проиллюстрировано на рис.1. Как видно из рисунка, при кратности орошения раствора I л/м3 газа, или 1,5 моль

16

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.