|

|

Затылование обычно производится по архимедовой спирали, задаваемой величиной Kи диаметром инструмента. Однако существует ряд других кривых затылования, некоторые из которых позволяют уйти от необходимости делать слишком маленький задний угол на калибрующей части. Как например комбинированный способ затылования, при котором исчезает опасность защемления стружки при вывинчивании. Но этот способ довольно дорог в реализации при мелко-серийном и единичном производстве, так как требует модернизации серийного оборудования с потерей его универсальности.

Во избежание защемления стружки во время обратного вращения

угол m у нерабочей кромки пера должен быть как можно больше. С другой стороны, метчик при обратном вращении имеет тенденцию резать материал. В этом можно убедиться при осмотре стружки, получающейся при нарезании. Наряду с крупной стружкой имеется и тонкая в виде волосков, которая и снимается нерабочей кромкой пера при обратном вращении. Во избежание резания этой кромкой дополнительный угол должен быть больше 90°. Таким образом, угол m может быть выбран в пределах 85—82°. С целью устранения резания при вывертывании метчика, целесообразно снять фаску под углом 30° или притупить шлифовальным кругом острый уголок у нерабочей кромки вдоль всего пера.

С целью обеспечения плавного схода стружки и уменьшения опасности появления трещин при термической обработке профиль канавки очерчивается двумя радиусами.

При профилировании канавок метчиков и фрез для них необходимо обращать внимание на сокращение номенклатуры фрез. В противоположность спиральным сверлам, метчики благодаря наличию прямых канавок позволяют устанавливать основные параметры, характеризующие профиль метчика, пропорционально диаметру метчика (ширина пера, диаметр сердцевины, радиусы закругления). Это дает возможность использовать одну и ту же фрезу для группы диаметров метчиков и тем самым сократить их номенклатуру.

Размеры режущей части.

Режущая часть является важным конструктивным элементом метчика, так как выполняет основную работу по вырезанию профиля. Для распределения работы резания на большое количество отдельных резцов режущая часть оформляется в виде конуса, с углом наклона j его образующей к оси метчика. Длина режущей части оказывает влияние на производительность нарезания, стойкость инструмента и точность нарезаемой резьбы.

|

|

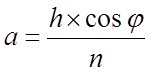

Поперечное сечение среза, снимаемое каждым резцом, можно представить в виде трапеции с толщиной среза а' и шириной b. Величина а' есть действительная толщина среза, приходящаяся на каждый зуб и измеренная в направлении, перпендикулярном к режущей кромке. Из-за небольшой величины угла j можно вместо а' пользоваться а — толщиной среза, измеренной в направлении, перпендикулярном к оси метчика а' = acos j. При нормальных условиях толщина среза на всем протяжении режущей части одинакова и определяется по формуле

,

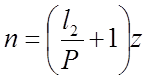

,

где h - высота срезаемой части профиля резьбы;

,

,

где l2- длина режущего участка, который непосредственно участвует

в резании;

z - число перьев метчика;

P - шаг.

Из формулы следует, что толщина среза зависит от шага резьбы, числа перьев и угла наклона j.

Диаметр переднего торца dTметчика должен быть меньше диаметра сверла под резьбу. Это необходимо для обеспечения направления метчика при входе в нарезаемое отверстие.

Угол j определяется по заданной толщине среза а для данного размера мечика из формулы tgj=az/P.

Величины оптимальной толщины среза для разных диаметров метчиков определяются с учетом типа и назначения метчика, требований к точности и чистоте резьбы, рода обрабатываемого материала, охлаждения и т. п. Предельными значениями толщины срез являются 0,02—0,15 мм. Минимальная толщина стружки должна быть сравнима с величиной округления режущей кромки метчика (a>r=0,015 мм). При величине а, меньшей 0,02 процесс резания становится затрудненным и даже невозможным. Вместо резания имеет место смятие и скобление. Толщина среза не должна быть меньше радиуса округления режущей кромки, который для инструмента из быстрорежущей стали может быть оценен в 0,015 мм. При а больше 0,15 мм чистота обрабатываемой поверхности резко ухудшается.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.