Операционная карта содержит описание переходов с указанием оборудования, оснастки и режимов резания. В ней же указываются взаимное расположение базовых поверхностей детали, зажимного приспособления и инструмента при описании различных установок и переходов.

Карта наладки станка содержит: номер чертежа и наименование детали; модель станка с ЧПУ; номер управляющей программы; тип и материал заготовки; шифр приспособлений для зажима заготовки и силу её зажима; координаты исходных положений рабочих органов станка; диапазон частот вращения шпинделя; указания о включении охлаждения; шифр инструментов с указанием номеров их позиций и блоков коррекций. В карте наладки приводится эскиз, поясняющий схему крепления заготовки для данной установки на станке.

Карта наладки инструмента используется при настройке инструментальных блоков вне станка и установки их на станке в соответствии с выбранной наладкой /в соответствующие гнёзда инструментального магазина при его наличии на станке/. 14

Имея все необходимые элементы, приступают к наладке станка, которая включает в себя следующие процедуры:

1. Установка зажимного приспособления на станке и закрепление в нём детали.

2. Подбор, согласно карте наладки, режущего инструмента и вспомогательной оснастки для крепления инструмента. Проверка состояния инструмента и монтаж инструментальных блоков.

3. Совмещение координат детали, приспособления, инструмента и станка. Выставка нулевых точек.

4. Размерная настройка режущего инструмента, если она не была выполнена на специальном устройстве вне станка. Ввод необходимых коррекций на размер инструмента с помощью специальных корректоров, расположенных на пульте управления.

5. Ввод управляющей программы. Если устройство оснащено оперативной системой ЧПУ на микропроцессоре, то программу вводят с пульта управления без промежуточного программоносителя.

После завершения всех наладочных операций приступают к проверке УП на станке. Сначала программу прогоняют в «Холостом режиме» без обработки детали. Некоторые системы ЧПУ позволяют осуществить прогон программы на ускоренном ходу, значительно сокращая общее время проверки УП. При этом проверяется правильность выбора нулевых точек, выполнения технологических команд, правильность выполнения вспомогательных движений, отсутствие ошибок в перфоленте.

После устранения всех обнаруженных ошибок приступают к пробной обработке детали. Сначала обработку проводят в покадровом режиме, т.е. после выполнения всех движений и команд, заданных в кадре, автоматический режим прерывается и станок останавливается. Вызов следующего кадра осуществляется оператором с пульта управления только после проверки правильности отработки предыдущего кадра и введения необходимых коррекций. При такой проверке выявляются все возможные ошибки, включая ошибки в задании технологических режимов резания, величины скорости подачи, частоты вращения шпинделя, глубины резания и т.п.

15

В случае обработки сложной и дорогостоящей заготовки, отработку программы проводят на деревянной или пластмассовой модели. Первую обработанную деталь тщательно замеряют и по результатам контроля в программу вносят необходимые коррекции.

Завершается последовательность подготовки программы и подготовки производства запуском в обработку всей партии деталей.

Наиболее важным этапом во всей данной функциональной схеме является этап «Расчёт программы», который включает в себя следующие процедуры:

1. Выбор системы координат. Выбранная система координат служит для пересчёта всех размеров заданных на чертеже детали, в координаты опорных точек её контура. При выборе системы координат детали для упрощения вычислений предпочтительно координатные плоскости совмещать с поверхностями технологических баз или располагать их параллельно. Координатные оси лучше совмещать с размерными линиями, относительно которых проставлено наибольшее число размеров или с осями симметрии. Если деталь симметрична, рационально использовать ось симметрии в качестве одной из осей системы координат. Направление координатных осей желательно выбирать таким же, как и в системе координат станка.

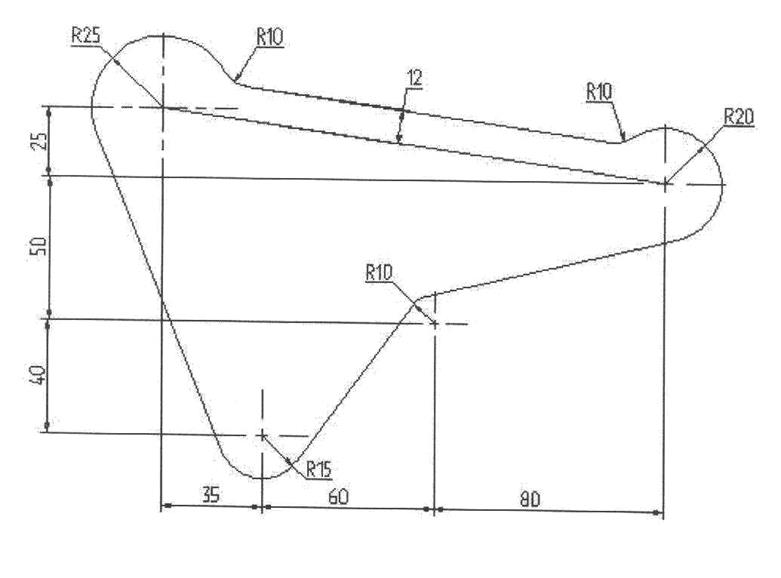

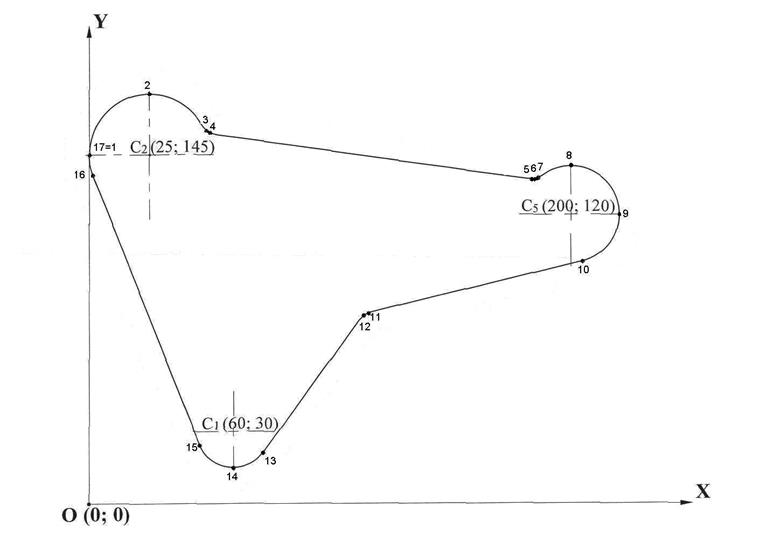

2. Расчёт опорных точек на контуре детали (рис. 2.2 а, 2.2 б). Опорными точками являются точки, где меняется математический закон, описывающий заданный контур. Это точки пересечения, начала или конца геометрических элементов. Как правило, расчёт контура детали выполняется по середине поля допуска на размер или по номинальному размеру, с последующим вводом коррекции на этот программируемый размер с пульта управления системы в зависимости от результатов замера обработанной детали.

3. Расчет эквидистанты (рис.2.2в.). Траектория инструмента рассчитывается для определенной его точки: для концевой фрезы это центр основания, а для резцов - центр закругления при вершине. Траектория центра инструмента в плоскости обработки представляет собой эквидистанту, т.е. геометрическое место точек, равноудалённых от контура детали на расстояние, равное радиусу инструмента. Опорные точки на эквидистанте определяются по уже рассчитанным координатам опорных точек на профиле детали.

16

В некоторых случаях эквидистанта может рассчитываться непосредственно по размерам на чертеже детали, без предварительного расчёта опорных точек на профиле детали.

Рис. 2.2 а. Чертёж детали

Рис. 2.2.б Определение опорных точек на контуре детали и расчёт их координат.

17

Рис. 2.2. в. Построение эквидистанты и пересчёт координат опорных точек на эквидистанте.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.