10.09.04 Анализ и синтез передаточных элементов в технических системах.

1. Общие положения механизмов, машин и деталей машин.

1. Объекты автоматизации и их структурный анализ.

Объектом автоматизации – является любой производственный процесс, либо его части. Оборудование любого производственного процесса является технической системой, которая состоит из силовой установки (двигателя), передаточного механизма и исполнительного механизма.

Механизм - комплекс кинематических пар передающих движение от двигателя к исполнительному механизму.

Кинематическая пара – соединение двух деталей, обеспечивающих движение одной детали относительно другой.

Двигатель кинематической пары наз. звеном.

Детали подразделяются на следующие группы:

1. Детали для передачи или преобразования вращательного движения (зубчатые, червячные колеса, шкивы, рычаги и т.д.).

2. Детали и устройства для поддержания и соединения вращающихся частей (валы, оси, подшипники, муфты и т.д.).

3. Крепежные детали соединений (болты, винты, шпонки, штифты и т.д.).

4. детали со специальными упругими свойствами (пружины, мембраны и т.д.).

Машиной наз. совокупность взаимосвязанных звеньев или механизмов предназначенных для преобразования энергии или для преобразования движения или для переработки информации.

Машины подразделяются на основные группы:

1. Машины-двигатели – преобразующие энергию в механическую работу (все виды двигателей).

2. Машины-преобразователи – преобразуют механическую работу в энергию (компрессы, насосы…).

3. Транспортные машины – преобразующие энергии в механическую работу по перемещению масс (грузов) (подъемно-транспортные машины).

4. Технологические машины – применяемые для технологических операций (станки).

2. Критерии работоспособности механизмов и их деталей.

Работоспособность – состояние изделия, при котором оно способно нормально выполнять заданные функции.

Работоспособность обеспечивается на стадии проектирования расчетами, на стадии изготовления выполнением всех нормативных требований и рекомендаций к расчетам, на стадии эксплуатации – выполнением планов технического обслуживания и ремонтов.

Основные критерии:

1. Надежность – свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение заданного промежутка времени или требуемой наработки.

2. Долговечность – свойство изделия длительно сохранять работоспособность до наступления предельного состояния при установленном состоянии тех. обслуживания и ремонтов.

3. Прочность – деталь не должна разрушаться или получать остаточные деформации под влиянием действующих на нее сил в течение заданного срока службы.

4. Жесткость – упругие деформации, возникающие в детали под влиянием действующих сил, не должны превышать допустимых, заранее заданных величин.

5. Износостойкость – износ детали в течение заданного срока службы не должен вызывать нарушения характера сопряжения ее с другими деталями и приводить к недопустимому уменьшению ее прочности.

6. Оптимальные параметры веса и габаритов – деталь должна иметь достаточные прочность, жесткость и износостойкость при минимально возможных весе и габаритах.

7. Технологичность – форму и материал детали желательно выбирать такими, чтобы ее изготовление требовало наименьших затрат труда и времени.

8. Соответствие ГОСТам – деталь должна удовлетворять стандартам, разработанным на формы, размеры, сорта и марки материала, наиболее используемого в производстве деталей.

3. Основные положения при расчете механизмов.

Расчет механизма заключается в анализе каждого звена в отдельности и в синтезе всей системы в целом. Для этого выполняется геометрический, кинематический, скоростной, силовой и энергетический расчеты.

Геометрический расчет: выполнятся с целью установления габаритных размеров каждого звена, каждой кинематической пары.

Кинематический расчет: выполняется с целью установления траектории и формы движения каждого звена.

Скоростной расчет: позволяет определить скорости движения каждого звена.

Силовой расчет: дает возможность величины сил и моментов, которые необходимо приложить к входному звену или, которое может преодолеть выходное звено.

Энергетический расчет: позволяет определить потребную мощность двигателя для работы привода и мощность на каждом звене механизма.

17.09.04 2 Основы расчета детали технических систем.

1. Основные положения при расчете деталей и соединений на прочность.

Анализ и синтез работы деталей и их соединений заключается в изучении деформации и механических напряжений, возникающих в детали под действием внешних нагрузок (сил или моментов). При этом многообразные формы деталей сводятся к некоторым простейшим типам в зависимости от воспринимаемой нагрузки и геометрических признаков.

Брус – это тело, у которого длина значительно больше одного из размеров поперечного сечения. Прямой брус, воспринимающий продольную нагрузку, наз. стержнем.

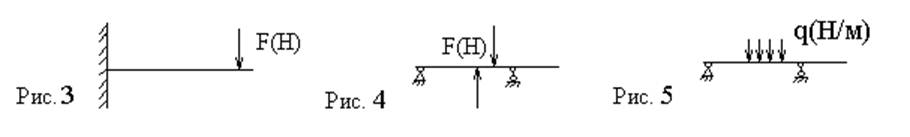

Если брус воспринимает поперечную нагрузку, то он наз. балкой.

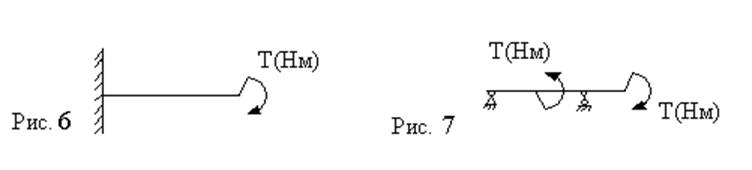

Если брус воспринимает нагрузку кручения, то он наз. вал.

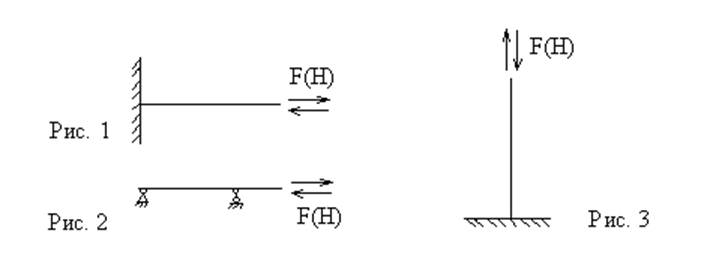

Закрепление брусьев может быть шарнирным (подвижным) или жестким (неподвижным).

2. Нагрузка на деталях механизмов.

А) Силы по их связи с движением бывают:

движущие (силы или моменты) обеспечивающие движение, они обеспечиваются приводом или двигателем и силы сопротивления движению (сила собственного веса, сила сопротивления среды на исполнительном механизме, сила трения в соединениях и опорах, ветровая сила, сила инерции).

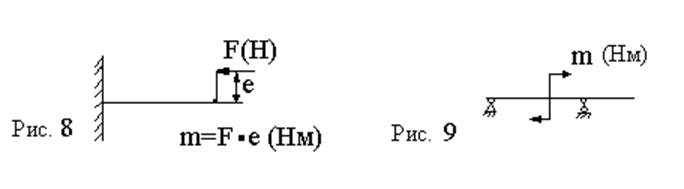

Б) По способу приложения силы бывают:

Сосредоточенные (F(H)), распределенные (q(H/м)), сосредоточенные крутящие моменты (Т(Н*м)), а так же сосредоточенные изгибающие моменты.

В) По виду приложения: постоянные и временные.

Г) По способу воздействия: статические и динамические.

Д) По способу определения: экспериментальная и расчетная.

3 Конструкционные материалы и их характеристики.

Основные материалы, применяемые в приборостроении и машиностроении, это различные сплавы, пластмассы, керамические и композиционные материалы.

1. Железоуглеродистые чугуны и стали. В точной механике чугуны применяются гораздо реже остальных сплавов, в основном для некоторых корпусных деталях. В чугуне содержание углерода превышает 2%. Углеродистые стали содержат <2% и являются основными материалами для изготовления большинства деталей (зубчатых, фрикционных колес, звездочек, шпонок …)

2. Легированные стали: имеют легирующие добавки (хром, никель, марганец…, увеличивающие пластичность). Из легированных сталей изготавливают большинство основных деталей передач. Обладают большей нагрузочной способностью, но они дороже.

3. Медные сплавы: различные латуни, бронзы, обладающие антифрикционными свойствами (т.е. снижение трения и износа деталей). Из них изготавливают, в основном, гайки, вкладыши подшипников, червячные колеса…

Латунь – это сплав меди с цинком, бронза – с оловом.

4. Алюминиевые сплавы: сплавы алюминия с кремнием, магнием или медью.

Алюминиевые сплавы применяются, в основном, для изготовления корпусов приборов, кронштейнов, шкал приборов…

5. Пластмассы: к ним относятся текстолит, фторопласт, органическое стекло… Они изготавливаются из синтетических материалов и используются для изготовления деталей, имеющих незначительную нагрузку.

6. Композиционные материалы: они состоят из армирующих волокон, которыми могут быть стекло, бор, сталь… и накопителя, которым в основном является эпоксидная смола. – применяется для изготовления как из AL-ния и пластмассы.

4 Деформации деталей и механические напряжения.

Деформацией детали называется изменение ее первоначальной формы или размеров под действием внешних нагрузок.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.