11 Экономическая часть

11.1 Проектная организация производственного процесса на

термическом участке кузнечно-прессового цеха

Заготовки используемые для изделий типа «матриц и пуансонов» горячего деформирования, поставляют на завод в виде прутков круглого, квадратного или прямоугольного сечения и индивидуальных поковок.

Маршрутная технология изготовления изделий типа «матриц и пуансонов» проходит по следующим этапам представленных на рисунке 10.

Детали типа «матриц» или «пуансонов» после предварительной механической обработки на механическом участке поставляются на термический участок кузнечно-прессового цеха, где разгружаются при помощи кран-балки на площадку хранения (склад заготовок). Далее эти детали рабочий-термист укладывает на поддон (15 деталей). Поддон с деталями подается кран-балкой на под термической печи № 1, в которой осуществляется нагрев деталей перед закалкой. После нагрева поддон с деталями посредством того же кран-балки подаются в закалочную ванну, где осуществляется охлаждение деталей в масле. После чего, для очистки от масла, детали на поддоне промывают в щелочной ванне. Затем поддон с деталями, при помощи кран-балки, перемещают на под термической печи №2, в которой осуществляется отпуск деталей. После отпуска детали кран балкой перемещают на склад готовой продукции на участке, где детали остывают на воздухе. После чего все детали проходят тщательный контроль качества: визуальный осмотр на отсутствие трещин, забоин, вмятин, окалины; твердость проверяют прибором УЗИТ-3 или прибором ТК-2М.

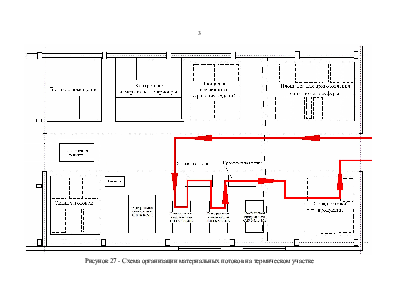

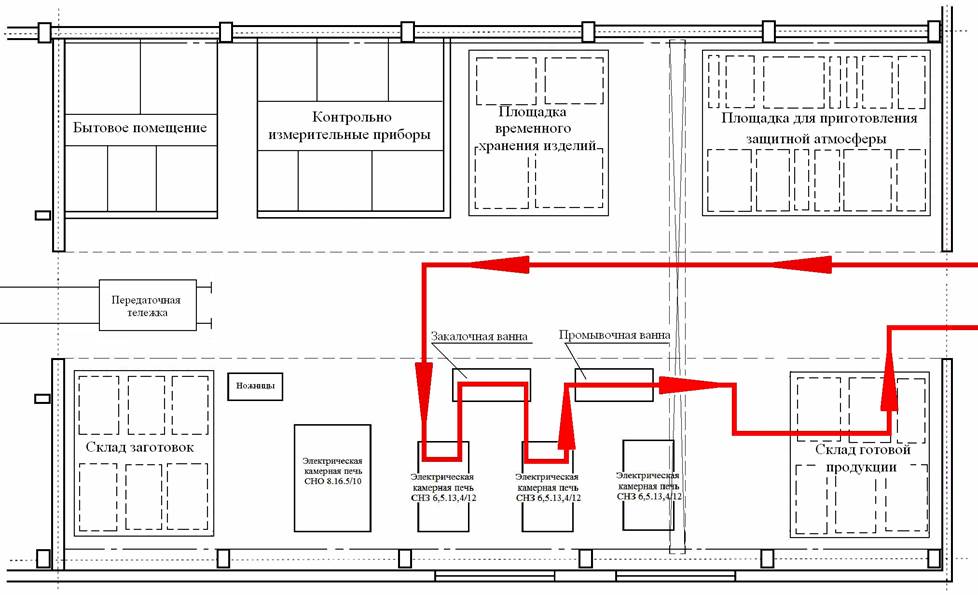

На основании спроектированного производственного процесса составлены декомпозиционная схема, представленная на примере транспортной операции (Приложение А) и организации материальных потоков на термическом участке (рисунок 27).

Рисунок 27 - Схема организации материальных потоков на термическом участке

11.1 Разработка производственной программы термического участка

Производственная программа термической обработки деталей представляет собой систему плановых заданий по выпуску продукции, установленной номенклатуры и ассортимента.

Показатели производственной программы планируются на последующий период времени с учетом проведенного анализа фактических результатов работы термического участка кузнечно-прессового цеха по отчетным данным за предыдущие периоды. Разработка нормативной базы этих показателей позволяет использовать их в качестве обоснованной плановой величины. Объем производства продукции в планируемом периоде определяется степенью интенсивного и экстенсивного использования термического оборудования.

11.2.1 Обоснование часовой производительности термического участка

Часовая технически возможная и нормативная производительность термического отделения (как производственной системы) определяется по формуле:

Ртв(н)

= ![]() ;

G = q · n,

кг,

;

G = q · n,

кг, ![]() =

= ![]() ,

ч (100)

,

ч (100)

где ![]() – масса садки, кг ;

– масса садки, кг ;

q – масса одной детали, кг;

![]() – такт работы термического

участка (технически возможный и нормативный), мин;

– такт работы термического

участка (технически возможный и нормативный), мин;

![]() – расходный коэффициент

металла,

– расходный коэффициент

металла, ![]() ;

;

![]() – нормативный коэффициент

использования оборудования.

– нормативный коэффициент

использования оборудования.

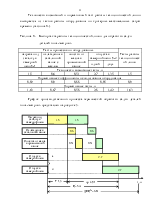

Расчёты тактов проводятся по авторской методике разработанной на кафедре экономики и менеджмента совместно с кафедрой МиТОМ СибГИУ.

Расчёт тактов рассматривается на примере окончательной термической обработки изделия – «матрица» для дальнейшего изготовления гайки М20, массой 8 кг.

Процесс термической обработки осуществляется садками изделий.

Единый такт

работы технологической линии (![]() ,

,

![]() )

выбирался из всех тактов работы основного и вспомогательного оборудования на

термическом участке, критерием служили максимальные затраты времени. С этой

целью были определены методом технического нормирования по аналогии

действующего участка следующие технически возможные и нормативные такты

оборудования:

)

выбирался из всех тактов работы основного и вспомогательного оборудования на

термическом участке, критерием служили максимальные затраты времени. С этой

целью были определены методом технического нормирования по аналогии

действующего участка следующие технически возможные и нормативные такты

оборудования:

Такт работы

термического участка определяется из условия: такт работы камерной печи № 1 для

нагрева перед закалкой (![]() ),

такт работы закалочной ванны с маслом (

),

такт работы закалочной ванны с маслом (![]() ),такт

работы промывочной ванны со щелочным раствором (

),такт

работы промывочной ванны со щелочным раствором (![]() ),такт

работы камерной печи № 2 для отпуска (

),такт

работы камерной печи № 2 для отпуска (![]() ).

).

Такт работы технологической линии по термической обработке деталей типа «матриц» определяется из условия:

![]() =

{

=

{![]() }

(101)

}

(101)

Технически возможный такт работы камерной печи № 1 для нагрева деталей перед закалкой состоит из следующих элементов:

Т1

= t1 + ![]() +

t3, ч (102)

+

t3, ч (102)

где t1 – время загрузки садки деталей в камерную печь № 1 кран-балкой;

t2 – время термической обработки садки деталей в камерной печи № 1;

Еп – емкость печи (количество садок), Еп = 1;

t3 – время выгрузки садки деталей из камерной печи № 1 кран-балкой.

Время загрузки садки деталей в камерную печь № 1 кран-балкой состоит из следующих микроэлементов:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.