Содержание:

1. Расчет и выбор посадок с натягом 2

2. Расчет и выбор посадок подшипников качения 4

3. Расчет исполнительных размеров рабочих калибров для контроля гладких цилиндрических поверхностей 6

4. Допуски и посадки метрических резьб с зазором. Расчет исполнительных размеров рабочих резьбовых калибров. 8

5. Расчет размерных цепей. 11

6. Нормирование точности зубчатых колес и передач 14

Список использованной литературы 15

1. Расчет и выбор посадок с натягом

Посадки с натягом предназначены для получения неподвижных неразъемных соединений без дополнительного крепления деталей, относительная неподвижность которых обеспечивается только за счет сил трения, возникающих на контактирующих поверхностях под действием упругих сил деформаций, создаваемых натягом.

Дано: d = 25 мм; d1 = 0мм; d2= 40 мм; l= 25 мм; MKP = 32 Н·м;

материал втулки - Сталь 20ХН (Е = 2·1011 Па; предел текучести σт2= 600 МПа; μ2 = 0,3); материал вала – Сталь 45 (Е2 = 0,9·1011 Па; предел текучести σт1=360 МПа; μ 2=0,3); Rz1 = 5 мкм; Rz2 = 10 мкм; f = 0,15; способ запрессовки – механический.

Решение:

1) определяем значения коэффициентов С1 и С2:

2) определяем наименьший расчетный натяг при осевом нагружении:

3) определяем наибольшее допустимое давление на контактирующих поверхностях вала и втулки:

![]()

![]()

4) При расчете наибольшего расчетного натяга учитываем наименьшее из Р1 и Р2 Определяем наибольший расчетный натяг:

5) Определяем значение поправок учитывающие изменение расчетных натягов:

а) поправка, учитывающая смятие неровностей контактирующих поверхностей деталей

U= 2· k· (Rz1 + ·Rz2) = 2· 0,5 · (10+5) = 15мкм

где, k - коэффициент, учитывающий величину смятия неровностей втулки и вала в зависимости от метода сборки и механических свойств материалов (табл. III-8 [3]);

б) поправка, учитывающая различие коэффициентов линейного расширения материалов втулки и вала, а также отличие рабочей температуры деталей соединения от температуры при сборке

![]() , мкм Ut =

0

, мкм Ut =

0

где, α 1 и α2 - коэффициенты линейного расширения материалов втулки и вала(1/°С), (табл. III-4 [3]);

tp – t=0 - соответственно рабочая температура и температура при сборке деталей соединения, °С.

в) поправка Uуд, учитывающая при ![]() ≤

1 неравномерность контактных давлений у торцов охватывающей детали и в середине

соединения. Эту поправку приближенно можно найти по графику на рис. III-10 [3] Uуд = 0,95

≤

1 неравномерность контактных давлений у торцов охватывающей детали и в середине

соединения. Эту поправку приближенно можно найти по графику на рис. III-10 [3] Uуд = 0,95

г) поправка Uц учитывающая деформацию деталей от действия центробежных сил.

Uц = 2 мкм.

U = 15 мкм; Ut = 0 мкм; Uц = 2мкм; Uуд.= 0.95 мкм

6) Определяем наименьшее и наибольшее значение функциональных натягов:

Nmin.ф = Nmin.p+U+Ut+Uц = 4+15+0+2 = 21 мкм

Принимаем Nmin.ф = 21мкм.

Nmах.ф = (Nmах.p+U+Ut+Uц) Uуд = (56+15+0+2)·0,95 = 70 мкм

Принимаем Nmах.ф = 70 мкм.

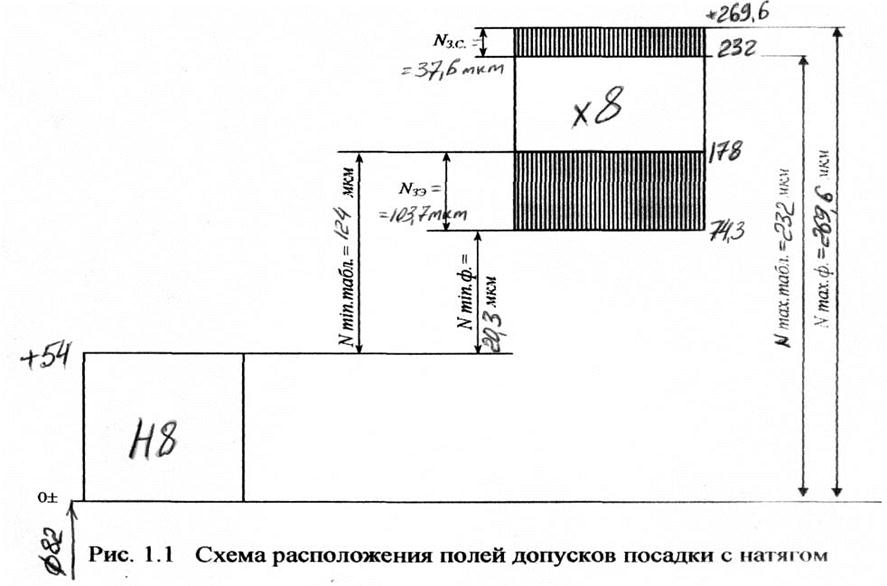

Выбранная посадка с натягом должна удовлетворять неравенствам

Делаем проверку: N з.э ≥ Nз.c.

где, N з.э = Nmin.тa6л. - Nmin.ф. - запас при эксплуатации;

N з.с.= Nmaxф - Nmaxтабл. - технологический запас прочности.

Пользуясь табл. 1.49 [2] и

проверяя условия неравенства, выбираем посадку, Ø25![]() у которой Nmax.табл.= 27 мкм

и Nminтабл. = 69мкм

у которой Nmax.табл.= 27 мкм

и Nminтабл. = 69мкм

Делаем проверку: N з.э ≥ Nз.c

Nз.э= 27 – 21 = 6 мкм ≥ Nз.с = 70 – 69 =1 мкм

Условия выполняются – посадка подобранна.

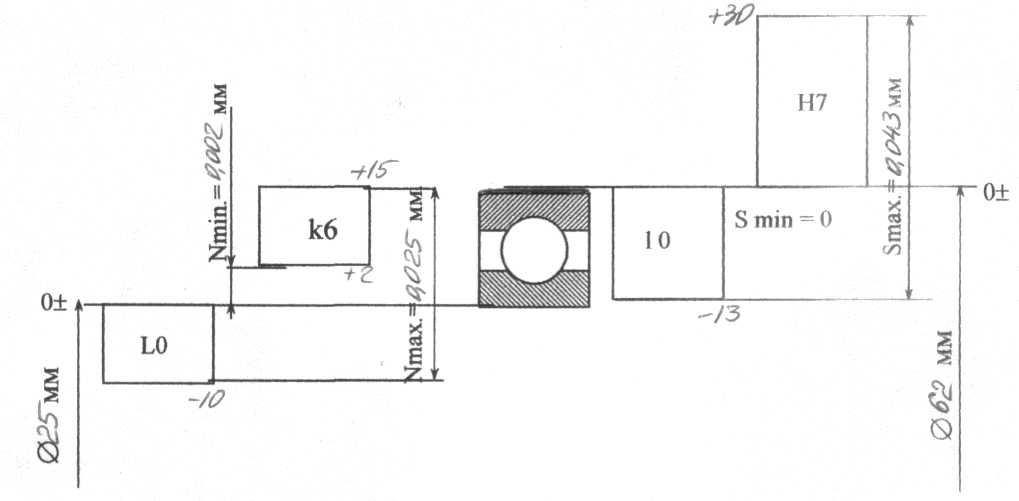

Вычерчиваем схему расположения полей допусков выбранной посадки с указанием предельных отклонений и размеров, а также натягов и запасов на сборку и эксплуатацию.

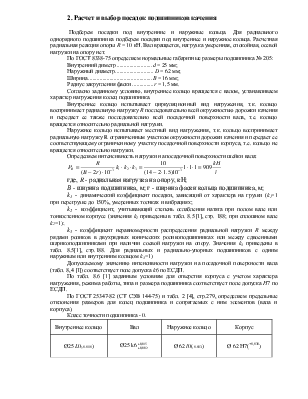

2. Расчет и выбор посадок подшипников качения

Подберем посадки под внутренние и наружные кольца. Для радиального однорядного подшипника подберем посадки под внутреннее и наружное кольца. Расчетная радиальная реакция опоры R = 10 кН. Вал вращается, нагрузка умеренная, спокойная, осевой нагрузки на опору нет.

По ГОСТ 8338-75 определяем нормальные габаритные размеры подшипника № 205:

Внутренний диметр......................... d = 25 мм;

Наружный диаметр........................... D = 62 мм;

Ширина............................................. В = 16 мм;

Радиус закругления фаски.............. r = 1,5 мм.

Согласно заданному условию, внутреннее кольцо вращается с валом, устанавливаем характер нагружения колец подшипника.

Внутреннее кольцо испытывает циркуляционный вид нагружения, т.к. кольцо воспринимает радиальную нагрузку R последовательно всей окружностью дорожки качения и передает ее также последовательно всей посадочной поверхности вала, т.е. кольцо вращается относительно радиальной нагрузки.

Наружное кольцо испытывает местный вид нагружения, т.к. кольцо воспринимает радиальную нагрузку R ограниченным участком окружности дорожки качения и передает ее соответствующему ограниченному участку посадочной поверхности корпуса, т.е. кольцо не вращается относительно нагрузки.

Определяем интенсивность нагрузки на посадочной поверхности шейки вала:

где, R - радиальная нагрузка на опору, кН;

В - ширина подшипника, м; г - ширина фаски кольца подшипника, м;

k1 - динамический коэффициент посадки, зависящий от характера на грузки (k1=1 при перегрузке до 150%, умеренных толчках и вибрациях;

k2 - коэффициент, учитывающий степень ослабления натяга при полом вале или тонкостенном корпусе (значения k2 приведены в табл. 8.5 [l], стр. 188; при сплошном вале k2=1);

k3 - коэффициент неравномерности распределения радиальной нагрузки R между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии соевой нагрузки на опору. Значения k3 приведены в табл. 8.5[1], стр.188. Для радиальных и радиально-упорных подшипников с одним наружным или внутренним кольцом k3=1)

Допускаемому значению интенсивности нагрузки на посадочной поверхности вала (табл. 8, 4 [l]) соответствует поле допуска k6 по ЕСДП.

По табл. 8.6 [1] заданным условиям для отверстия корпуса с учетом характера нагружения, режима работы, типа и размера подшипника соответствует поле допуска Н7 по ЕСДП.

По ГОСТ 25347-82 (СТ СЭВ 144-75) и табл. 2 [4], стр.279, определяем предельные отклонения размеров для колец подшипника и сопрягаемых с ним элементов (вала и корпуса).

Класс точности подшипника - 0.

|

Внутреннее кольцо |

Вал |

Наружное кольцо |

Корпус |

|

Ø25 L0(-0.010) |

Ø25 k6 |

Ø 62 l0(-0.013) |

Ø 62 Н7(+0,030) |

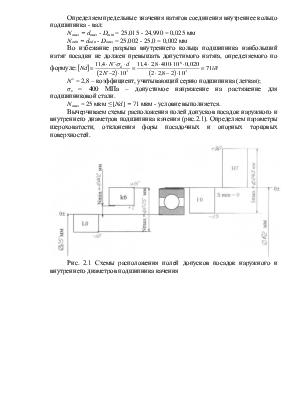

Определяем предельные значения натягов соединения внутреннее кольцо подшипника - вал:

Nmax = dmax - Dmin = 25,015 - 24,990 = 0,025 мм

Nmin = dmin - Dmax = 25,002 - 25,0 = 0,002 мм

Во избежание разрыва

внутреннего кольца подшипника наибольший натяг посадки не должен превышать

допустимого натяга, определяемого по формуле:

N` = 2,8 – коэффициент, учитывающий серию подшипника (легкая);

σв = 400 МПа – допустимое напряжение на растяжение для подшипниковой стали.

Nmax = 25 мкм ≤ [Nd] = 71 мкм - условие выполняется.

|

Рис. 2.1 Схемы расположения полей допусков посадок наружного и внутреннего диаметров подшипника качения

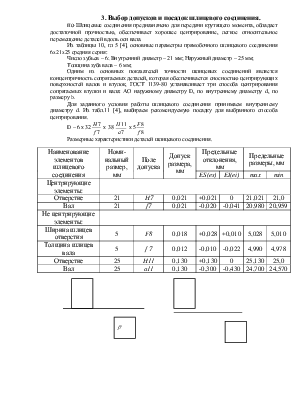

3. Выбор допусков и посадок шлицевого соединения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.