по Шлицевые соединения предназначено для передачи крутящего момента, обладает достаточной прочностью, обеспечивает хорошее центрирование, легкое относительное перемещение деталей вдоль оси вала.

Из таблицы 10, гл 5 [4], основные параметры прямобочного шлицевого соединения 6x21x25 средняя серия:

Число зубьев – 6; Внутренний диаметр – 21 мм; Наружный диаметр – 25 мм;

Толщина зуба вала – 6 мм;

Одним из основных показателей точности шлицевых соединений является концентричность сопрягаемых деталей, которая обеспечивается сносностью центрирующих поверхностей валов и втулок, ГОСТ 1139-80 устанавливает три способа центрирования сопрягаемых втулки и вала: АО наружному диаметру D, по внутреннему диаметру d, по размеру b.

Для заданного условия работы шлицевого соединения принимаем внутреннему диаметру d. Из табл.11 [4], выбираем рекомендуемую посадку для выбранного способа центрирования.

D – 6 х 32![]() х

38

х

38  х 5

х 5![]()

Размерные характеристики деталей шлицевого соединения.

|

Наименование элементов шлицевого соединения |

Номи-нальный размер, мм |

Поле допуска |

Допуск размера, мм |

Предельные отклонения, мм |

Предельные размеры, мм |

||

|

ES(es) |

EI(ei) |

max |

min |

||||

|

Центрирующие элементы: |

|||||||

|

Отверстие |

21 |

H7 |

0,021 |

+0,021 |

0 |

21,021 |

21,0 |

|

Вал |

21 |

f7 |

0,021 |

-0,020 |

-0,041 |

20,980 |

20,959 |

|

Не центрирующие элементы: |

|||||||

|

Ширина шлицев отверстия |

5 |

F8 |

0,018 |

+0,028 |

+0,010 |

5,028 |

5,010 |

|

Толщина шлицев вала |

5 |

f 7 |

0,012 |

-0,010 |

-0,022 |

4,990 |

4,978 |

|

Отверстие |

25 |

H11 |

0,130 |

+0,130 |

0 |

25,130 |

25,0 |

|

Вал |

25 |

a11 |

0,130 |

-0,300 |

-0,430 |

24,700 |

24,570 |

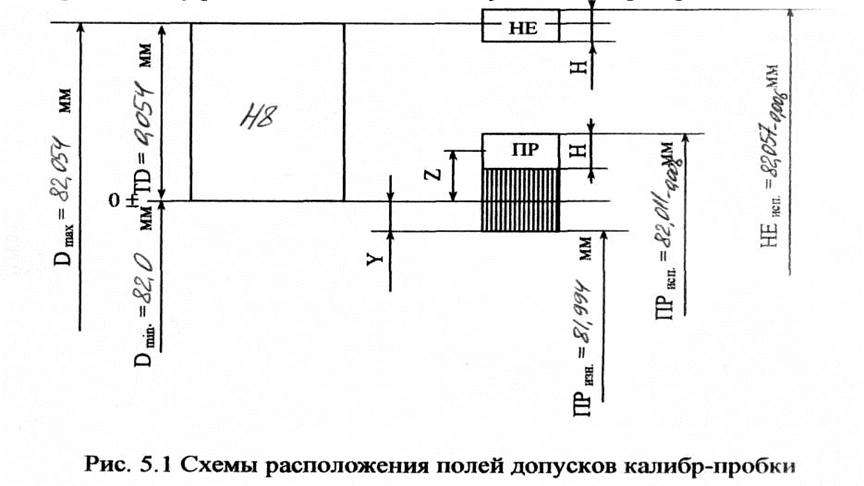

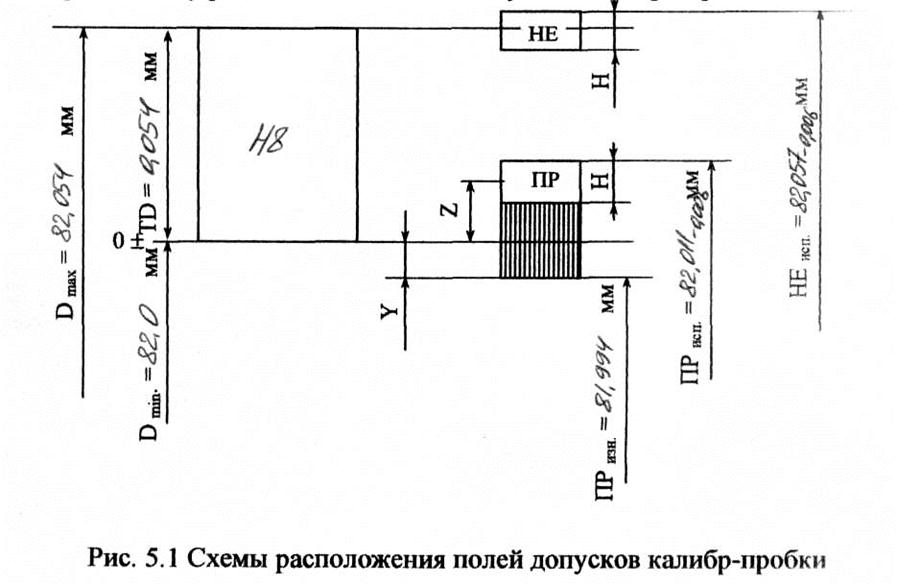

4. Расчет исполнительных размеров рабочих калибров

для контроля гладких цилиндрических поверхностей

Определяем исполнительные размеры калибра-пробки для контроля отверстия Ø 25 H7

По ГОСТ 25347-82 определяем предельные отклонения отверстия

Ø 25 H7(+0.021) Рассчитываем предельные размеры отверстия

Dmax= D + ES = 25+0,021 = 25,021мм

Dmin=D + EI= 25 + 0 = 25,0 мм

Из табл.28 [4], стр.188 для квалитета 7 выписываем допуски и отклонения калибра-пробки Ø 25мм.

Z = 3 мкм - отклонение середины поля допуска на изготовление проходного калибра-пробки.

Y = 3 мкм - допустимый выход размера изношенного проходного калибра - пробки за границу поля допуска отверстия.

Н = 4 мкм - допуск на изготовление калибра-пробки.

Рассчитаем наибольшие предельные размеры проходной и непроходной сторон калибра-пробки.

ПРmах = Dmin+Z+![]() = 25 + 0,003 +

= 25 + 0,003 +  =

25,005 мм

=

25,005 мм

НЕmах = Dmax+![]() = 25,021 +

= 25,021 +  =

25,023 мм

=

25,023 мм

Определяем предельный размер изношенного проходного калибра-пробки:

ПPизн = Dmin- Y = 25 - 0,003 = 24,997 мм

Размеры калибра-пробки, проставляемые на рабочем чертеже (исполнительные размеры):

ПРисп = ПРmах - Н = 25,005 - 0,004 мм

НЕисп = НЕmах - Н = 25,023 - 0,004 мм

Строим схему расположения полей допусков калибра-пробки Ø 25 Н7

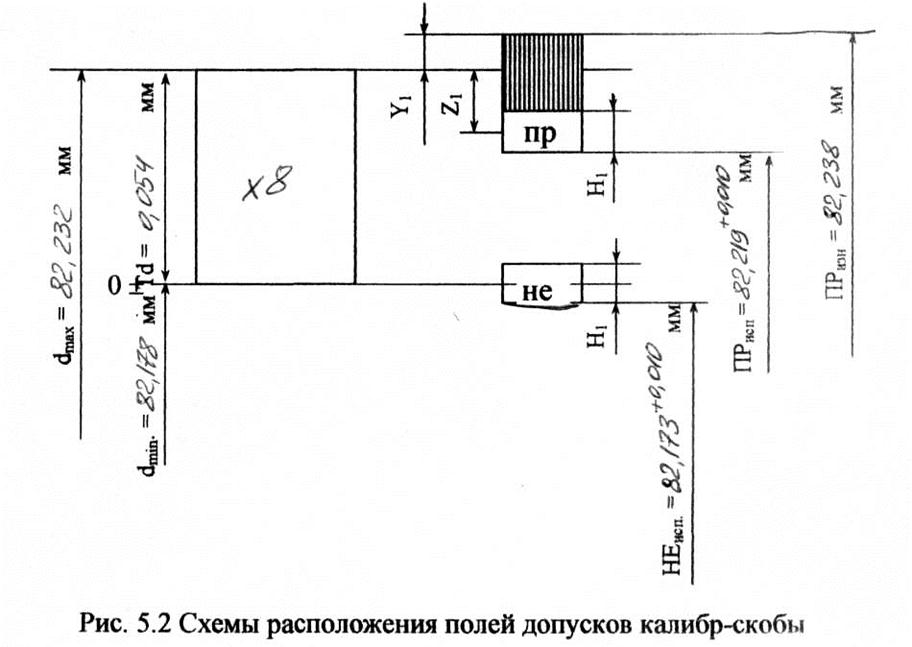

Определяем исполнительные размеры калибра-скобы для контроля вала Ø 25 u7

По ГОСТ 25347-82 определяем предельные отклонения вала

Ø 25 u 7![]()

1. Рассчитываем предельные размеры вала

dmax = d + es = 25+0,069=25,069 мм,

dmin= d + ei = 25+0,048=25,048 мм

Из табл. 28 [4] стр.188 для квалитета 7 выписываем допуски и отклонения калибра-скобы Ø25

Z1 = 3 мкм - отклонение середины поля допуска на изготовление проходного калибра-скобы;

Y1 = 3 мкм - допустимый выход размера изношенного проходного калибра-скобы за границу поля допуска вала;

H1 = 4 мкм - допуск на изготовление калибра-скобы.

Рассчитаем наибольшие предельные размеры проходной и непроходной сторон калибра-скобы:

ПРmin = dmax - Zi - ![]() = 25,069 - 0,003 -

= 25,069 - 0,003 -  = 25,064 мм

= 25,064 мм

НЕmin = dmin - ![]() = 25,048 -

= 25,048 -  =

25,046 мм

=

25,046 мм

Определяем предельный размер изношенного проходного калибра-скобы

ПРизн= dmax+Y1 = 25,069 + 0,003 = 25,072 мм

Размеры калибра-скобы, проставляемые на рабочем чертеже (исполнительные размеры):

ПРисп =ПРmin+Н = 25,064+0,004

НЕисп = НЕmin+Н = 25,046+0,004

Строим схему расположения

полей допусков калибра-скобы Ø 25 u7

Строим схему расположения

полей допусков калибра-скобы Ø 25 u7

5 Допуски и посадки метрических резьб с зазором.

Расчет исполнительных размеров рабочих резьбовых калибров.

Дано: М18 - ![]()

По ГОСТ 9150-81 (СТ СЭВ 180-75) или табл. 4.24 [5] определяем основные размеры заданной метрической резьбы:

d = D= 18 мм - наружный диаметр резьбы;

d2 = D2 = 17,026 мм - средний диаметр резьбы;

d1 = D1= 16,376 мм - внутренний диаметр резьбы;

Р = 1,5 мм -шаг резьбы.

По ГОСТ 16093-81 или табл. 4.29 [5] находим основные отклонения наружной и внутренней резьбы:

d2 → es= -0,032 мм, ei = - 0,256 мм;

d → es= -0,032 мм, ei = - 0,407 мм;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.