Утверждаю:

Научно Технический директор

техническое __________

управление “__”____________2001г

Название НИР: Разработка технологии производства высококачественных марок сталей по контракту №65 ek01/331 спецификация №4 с фирмой Stemcor.

Основание для НИР: Расширение сортамента выплавляемых марок стали в ЭСПЦ-1.

Цель работы: Получение высококачественных марок сталей с низким содержанием серы и азота в ЭСПЦ-1.

Жлобин

2001г

Технические требования на поставку катанки в Мексику.

По условиям контракта необходимо было поставить 7000т катанки диаметром 6,5мм отвечающая следующими требованиям:

Таблица 1 Марка стали 1008 IQ со следующим химическим составом, % масс:

|

C |

Mn |

Si |

P |

S |

Cu |

Cr |

Ni |

Mo |

Sn |

Al |

|

mах 0,10 |

0,30 0,50 |

mах 0,15 |

Mах 0,040 |

mах 0,040 |

mах 0,30 |

Mах 0,30 |

mах 0,30 |

mах 0,030 |

mах 0,030 |

mах 0,005 |

Размеры и допуски:

- диаметр 6,5мм;

- допуски на размер ±0,30мм;

- овальность: максимум 0,5мм.

Механические свойства:

- предел текучести не оговаривается.

- предел прочности максимум 450м/мм2

- относительное удлинение не менее 35%

Испытания на механические свойства должны проводится – по ASTM A 370.

Качество поверхности:

На поверхности катанки не должно быть раскатанных трещин, прокатных плен, рванин, закатов, усов и раскатанных загрязнении. Допускаются опечатки, рябизна, риски глубиной не более 0,15мм.

Ржавчина: легкая атмосферная ржавчина допускается.

Поверхностная окалина (вес): максимум 1,5% от общего веса.

Глубина обезуглероженного слоя: не регламентируется и не контролируется.

Неметаллические включения: не регламентируются и не контролируются.

Величена зерна: в пределах 5-8 баллов по шкале ASTM E 112.

Выплавка и внепечная обработка стали

В соответствии с НИР СО 2-2001 7.07.01 в ЭСПЦ-1 выплавлено 5 плавок стали марки1008. Сталь выплавлялась на ДСП-2 и разливалась на МНЛЗ-1.

В металлошихте использовался углеродистый лом 2 А, 3А (105 т) и штамповка «ВАЗ» (20 т).

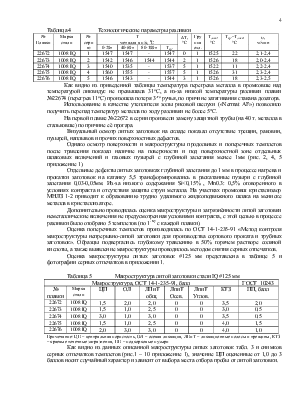

Технологические параметры выплавки представлены в таблице 2

Технологические параметры выплавки стали.

|

№ плавки |

Шихта, т |

Время плавки, мин |

Удельный расход на тонну годной стали |

Вес стали, т |

||||

|

Общее |

под током |

эл.энергии, кВтч/.т |

известь. кг/т |

Кислород дутья, м3/т |

жидкой |

Годной |

||

|

22672 |

125 |

107 |

59 |

554 |

60,7 |

11,8 |

112,5 |

105,1 |

|

22673 |

125 |

78 |

54 |

480 |

61,9 |

11,7 |

114,6 |

112,2 |

|

22674 |

125 |

90 |

53 |

501 |

55,6 |

12,9 |

110,7 |

106,5 |

|

22675 |

125 |

87 |

59 |

534 |

62,6 |

12,2 |

112,5 |

107,9 |

|

22676 |

125 |

79 |

53 |

522 |

70,8 |

12,3 |

110,5 |

100,8 |

|

Средн. |

125 |

88 |

56 |

518 |

62,3 |

12,2 |

112,2 |

106,5 |

При производстве опытных плавок удельный расход электроэнергии в среднем составил 518 кВтч/т (норматив 511 кВтч), извести 62,3 кг/т (норматив 52 кг/т).

Длительность плавки под током изменялась в пределах 53-59 мин и в среднем составила 56 мин.

Выпуск плавок осуществлялся при содержании углерода 0.06-0.09 %, содержании серы 0,030-0,040% и температуре 1671-1714 0С. В процессе выпуска в стальковше наводился шлак присадками плавикового шпата (на дно стальковша) в количестве 100-150 кг, извести (под струю) в количестве 350-600 кг, алюмокорундовой смеси в количестве 60-120 кг. Алюмокорундовая смесь присаживалась на плавках 22672,22673 на дно стальковша, на плавках 22674-22676 после выпуска на шлак.

При выпуске металл раскисляли ферросилицием 65 , силикомарганцем и алюминием. После доведения по химическому составу присаживалась, феррокальциевая проволока в количестве 200-300 м, металл продувался аргоном и утеплялся, керамзитом. Содержание алюминия в готовой стали на всех плавках составило не более 0,004 %.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.