Максимальный размер поверхностного дефекта отмечен в образце №2 плавки 22675. Микроструктура плавки 22676 неоднородная, разнозернистая.

Уровень механических свойств на катанке с плавок № 22673, 22674, 22675 находится в следующих пределах: предел прочности – 410-431 н/мм2; удлинение – 35-39% и соответствует требованиям контракта.

Выводы:

1. Из-за низкого содержания углерода в готовой стали менее 0,10% и содержания серы менее 0,040% при выплавке опытных плавок увеличился удельный расход электроэнергии на 7 квт.ч/т и расход извести 10,1 кг/т.

2. Визуальный осмотр поверхности и макроструктуры литых заготовок показал на отсутствие грубых поверхностных дефектов за исключением отдельных газовых пузырей и шлаковых включений с глубиной залегания до 1мм.

3. Металлографический анализ 6 проб катанки ф5.5мм показал на наличие отдельных поверхностных дефектов вкатанной окалины и раскатанных пузырей с глубиной залегания менее 0.12 мм.

4. Балл зерна, уровень механических свойств и качество поверхности катанки из опытных плавок соответствуют требованиям спецификации № 4 к контракту 65ек 01/331.

5. Следует отметить, что при производстве аналогичной стали по контракту 65ек01/326 на катанке плавок 12219, 12220, 22176 на поверхности 43 образцов получены раскатанные трещины с глубиной залегания до 0.25 мм и вкатанная окалина до 0.23 мм.

1. Содержание углерода в металле перед выпуском из печи должно быть не более 0.9%.

2. Количество присаживаемого в ковше алюминия в зависимости от содержания углерода в металле на выпуске должно быть:

- при содержании углерода менее 0.8% - 75 кг/плавку,

- при содержании углерода менее 0.9% - 60 кг/плавку.

3. Окончательное раскисление металла в ковше производить путем присадки проволоки с наполнителем FeCa в количестве 250-300м.

Зам. Начальника НТУ С.А. Исаков

Начальник ОСП НТУ А.В. Оленченко.

Начальник ЛВС Д.С. Якшук

Начальник ЛВОС В.В. Пивцаев

Начальник ЛРС Н.А. Годинский

|

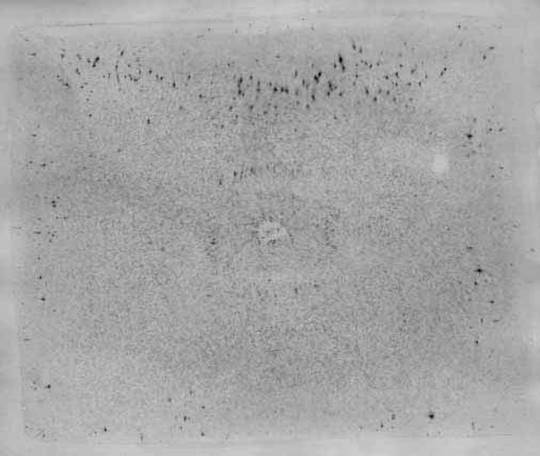

Макроструктура литой заготовки (поперечный порез) плавки 22672 марки 1008 IQ

|

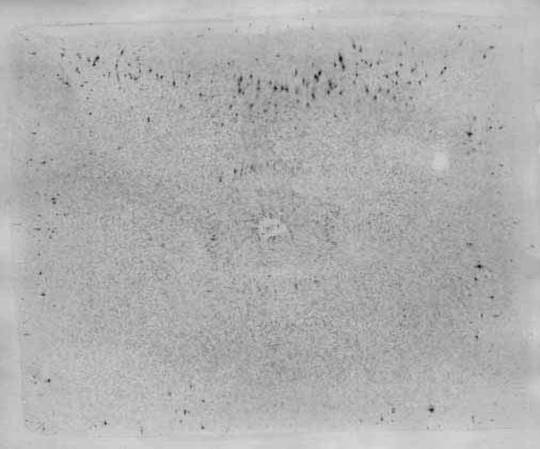

Макроструктура литой заготовки (продольный порез) плавки 22672 марки 1008 IQ

|

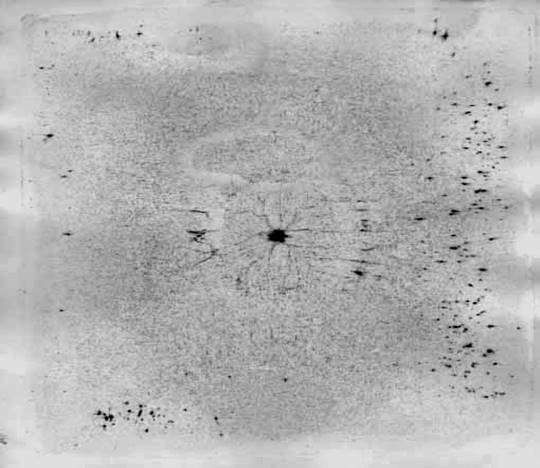

Макроструктура литой заготовки (поперечный порез) плавки 22673 марки 1008 IQ

|

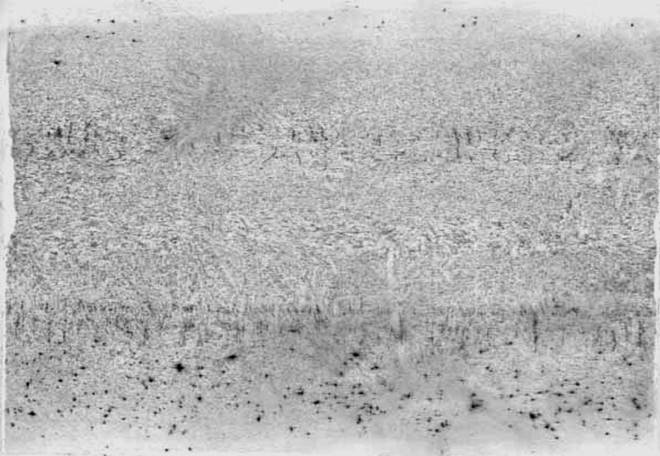

Макроструктура литой заготовки (продольный порез) плавки 22673 марки 1008 IQ

|

Макроструктура литой заготовки (поперечный порез) плавки 22674 марки 1008 IQ

|

Макроструктура литой заготовки (продольный порез) плавки 22674 марки 1008 IQ

|

Макроструктура литой заготовки (поперечный порез) плавки 22675 марки 1008 IQ

|

Макроструктура литой заготовки (продольный порез) плавки 22675 марки 1008 IQ

Приложение 1 (продолжение)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.