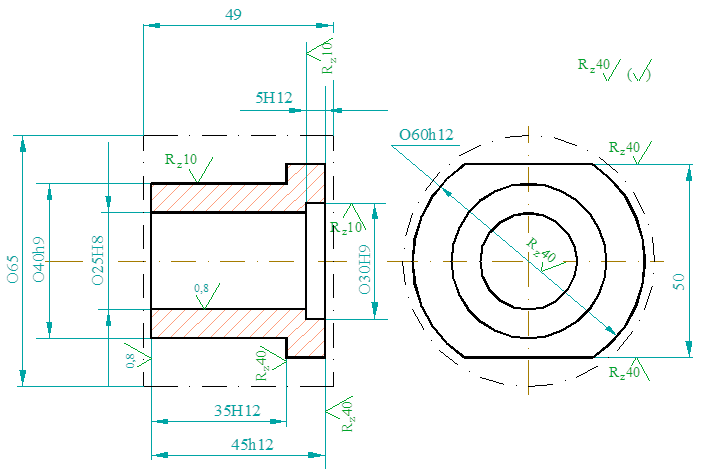

Рис.7. Рабочий чертеж детали "Втулка" и расположение припусков при ее изготовлении из прутка

В данном случае система простановки размеров на поверхности детали аналогична чертежу заданной детали (см. рис.6).

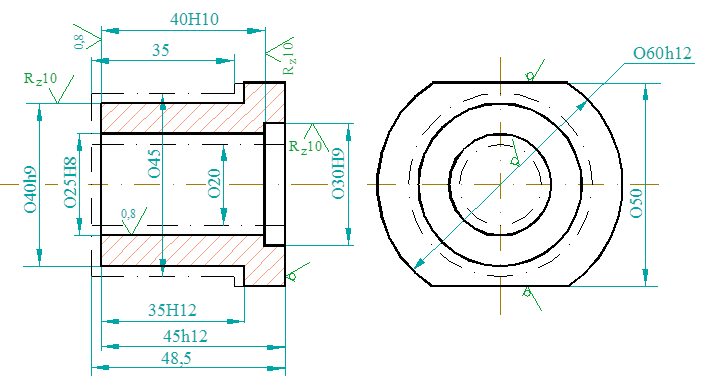

На рис.8 показан пример оформления переработанного чертежа с учетом метода получения заготовки (штамповки).

Рис.8. Рабочий чертеж детали "Втулка" и расположение припусков при ее изготовлении из штамповки

Учитывая, что к поверхности лысок, выполняемых в размер 50, и правого торца детали не предъявляется высоких требований, их можно изготовлять на стадии получения заготовки и в дальнейшем не подвергать механической обработке. Вместе с тем, размер на глубину выточки Ø30H9 целесообразно в этом случае задавать от левого торца, увеличив в связи с этим точность его выполнения (в размер 40H10 от левого торца вместо 5H12 от правого торца). В штамповке возможно предварительное получение отверстия, что обеспечит меньший расход материала на заготовку и сократит трудоемкость механической обработки. Расположение припусков и конфигурация заготовки (штрих пунктирная линия) в данном случае показаны на рис.8. Значения припусков выбираются по таблицам приложения 2.

Используя данные приложения 3 согласно методике, изложенной выше, находим массы и стоимости двух вариантов заготовок. Массу заготовки горячекатаного прутка Ø65 длиной 49 мм запишем в виде:

![]()

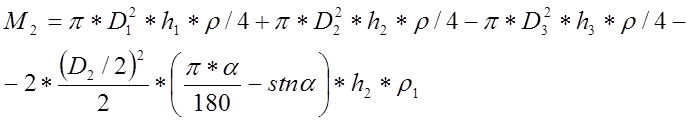

Массу заготовки штамповки:

где D1=4,3 cм, D2=6,0 см, D3=2,0 см, h1=3,5 см, h2=1,35 см, h3=4,85 см,

α – угол сектора лысок, ![]()

Подставляя числовые значения, находим ![]()

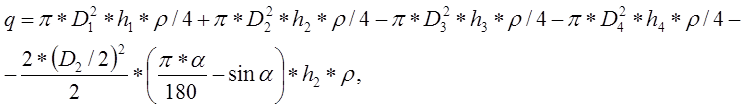

Масса изготовляемой детали

где D1=4,0 см, D2=6,0 см, D3=2,5 см, D4=3,0 см, h1=3,5 см, h2=1,0 см, h3=4,0 см, h4=0,5 см, α=67,1° , q=0,365 кг

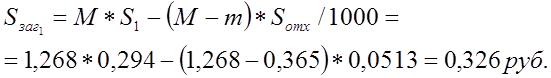

Стоимость заготовки из прутка

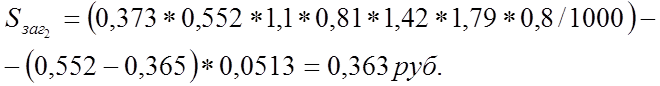

Стоимость заготовки, полученной штамповкой

![]()

где С=0,373, kT=1,1 , kC=0,81 , kb=1,42 , kM=1,79 , kn=0,8

Таким образом, при сопоставлении стоимости

заготовки ![]() и

и ![]() ,

полученных разными методами, можно видеть, что они различаются незначительно и

поэтому для обоснования окончательного выбора заготовки следует производить

анализ стоимости изготовления детали по методу приведенных затрат с учетом

стоимости заготовок.

,

полученных разными методами, можно видеть, что они различаются незначительно и

поэтому для обоснования окончательного выбора заготовки следует производить

анализ стоимости изготовления детали по методу приведенных затрат с учетом

стоимости заготовок.

Сравнение двух вариантов заготовок показывает, что при построении технологического процесса механической обработки в первом случае для формирования детали необходимы операции, связанные с изготовлением отверстия в сплошном материале, а также лысок в размер 50. Во втором варианте исключается операция изготовления лысок, а при изготовлении внутреннего отверстия Ø25H8 требуется выполнять операции только его окончательного формирования, так как оно предварительно подготовлено в заготовке. Таким образом, выбор заготовки определяет и маршрут изготовления детали и, следовательно, используемое при механической обработке оборудование.

Рассмотрим следующие варианты выбора заготовок и оборудования при изготовлении заданной детали:

1. Заготовка – горячекатанный пруток, обработка ведется на токарно-винторезном станке и вертикально-фрезерном станке 6Н11.

2. Заготовка – штамповка, обработка ведется на токарно-винторезном станке 1А16.

3. Заготовка – пруток, обработка ведется на токарно-револьверном станке 1Н325 и фрезерном станке 6Н11.

4. Заготовка – штамповка, обработка ведется на токарно-револьверном станке 1Н325 и токарно-винторезном станке 1А16.

Далее составим маршруты изготовления детали по каждому варианту, определим ориентировочное основное технологическое время и суммарное штучное время. При составлении маршрута изготовления детали можно пользоваться рекомендациями табл.П.4.5, где для различных видов поверхностей в зависимости от требований, предъявляемых к поверхности детали, приводятся перечни операций или переходов, которые в указанной последовательности необходимо выполнять, обрабатывая данную поверхность. Ориентировочное основное технологическое время при выполнении некоторых операций и переходов можно рассчитать по формулам табл.П.4.6. При определении штучного времени можно воспользоваться приближенным уравнением

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.