1.3. Исследование и выбор рациональных проектных параметров изделия.

Для проведения исследования и выбора рациональных проектных параметров построим и проанализируем графические зависимости: А = f(ω) - амплитуда вынужденных колебаний системы; Р = f(М) - собственная частота колебаний вибромашины; N = f(ω) – энергия, затрачиваемая в упругих связях и подшипниках вибратора.

Амплитуда вынужденных колебаний системы:

Как видим по графику при выбранной нами угловой скорости ω =

52 с![]() мы добиваемся

наиболее оптимального и постоянного(уже установившиеся колебания) значения

амплитуды А = 2,8 мм для наших колебаний. Допустимые значения амплитуды

колебания при А = 2 ÷ 8 мм. Именно такая амплитуда нам нужна для получения

необходимой производительности.

мы добиваемся

наиболее оптимального и постоянного(уже установившиеся колебания) значения

амплитуды А = 2,8 мм для наших колебаний. Допустимые значения амплитуды

колебания при А = 2 ÷ 8 мм. Именно такая амплитуда нам нужна для получения

необходимой производительности.

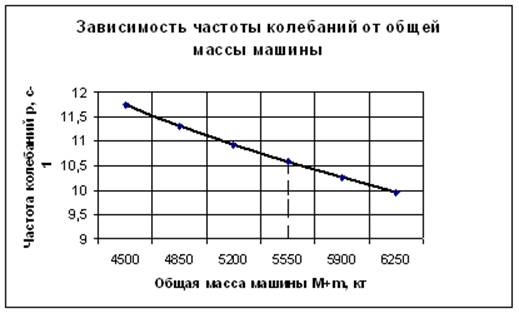

Собственная частота колебаний вибромашины:

По

конструкторским соображениям и с помощью справочной литературы подобрали

оптимальную массу вибропитателя М = 5500 кг. При заданной массе машины частота

колебаний Р = 11 с![]() , что

является вполне приемлемо для питателя данного типа.

, что

является вполне приемлемо для питателя данного типа.

Энергия, затрачиваемая в упругих связях и подшипниках вибратора:

При выбранном

значении угловой скорости ω = 52 с![]() мы

получаем мощность N = 13,6 кВт, что является

наиболее благоприятным для нас случаем, т.к. в этой точке зависимость(кривая)

принимает свой минимум. А это обозначает, что мы тратим минимальные расходы

энергии в упругих связях и подшипниках вибратора. Мы можем выбрать более

дешевый электродвигатель с меньшей мощьностью.

мы

получаем мощность N = 13,6 кВт, что является

наиболее благоприятным для нас случаем, т.к. в этой точке зависимость(кривая)

принимает свой минимум. А это обозначает, что мы тратим минимальные расходы

энергии в упругих связях и подшипниках вибратора. Мы можем выбрать более

дешевый электродвигатель с меньшей мощьностью.

Для исследования и выбора рациональных проектных параметров питателя, а так же последующих построений графиков было использовано программное приложение Advanced Grapher.

В данном курсовом проекте проектируется вибрационный питатель т.к. он имеет ряд технических и механических преимуществ в сравнении с ранее описанными видами питателей и следовательно он наиболее распространен в современном производстве щебня и гравия.

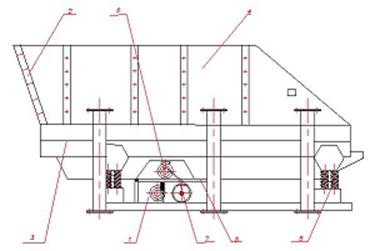

На рисунке изображена приблизительная схема вибрационного питателя, который мы разрабатываем.

Вибрационный питатель состоит из вибратора 1, лотка 2, рамы 3 и бункера 4. Пружины 5 опираются на расположенные на раме опоры.

Привод вибратора осуществляется от электродвигателя 6 через клиноременную передачу 7. Для сохранения необходимого натяжения ремней при изменении осадки пружин в зависимости от количества материала в бункере, опорная плита 8, на которой расположен электродвигатель, поддерживается пружинами.

Более подробно работа питателя и его конструкция описана в пункте 2.1. “Схема и описание работы питателя”.

1.4. Техническое задание на разработку вибрационного питателя производительностью 70 т/ч щебня.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.