Принцип работы вибрационного питателя-грохота ПВГ_2 состоит в следующем. Под действием возмущающей силы дебалансов вибратора колосниковые решетки колеблются в противофазе, т. е. когда первая решетка движется вперед и вверх,

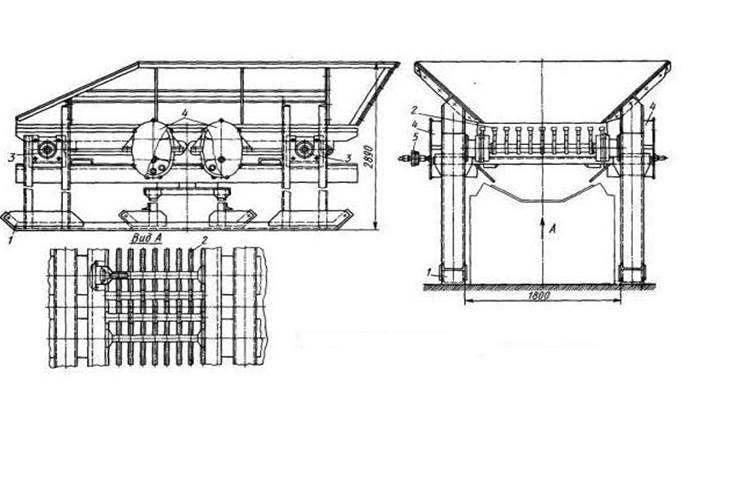

Рис.5. Уравновешенный передвижной вибрационный питатель-грохот.

вторая решетка идет назад и вниз. При этом поскольку решетки входят одна в другую, груз соприкасается с транспортирующей поверхностью преимущественно при движении решеток в прямом направлении, так как рабочей частью траектории движения грузонесущего органа будет только верхняя ее половина. Это снижает вероятность таких режимов вибротранспортирования, когда груз на определенных участках движется в сторону, противоположную направлению транспортирования; кроме того, обеспечивается повышение скорости транспортирования.

Указанное расположение колосниковых решеток обеспечивает также полное уравновешивание колеблющихся масс, а следовательно, возможность работы питателя-грохота на интенсивных режимах. Вследствие относительного перемещения решеток обеспечивается их эффективная очистка и предотвращается их забивание транспортируемым грузом.

1.2 Выбор варианта структуры питателя.

Для выбора варианта структуры вибрационного питателя используем метод построения комбинационной матрицы, который позволяет по отдельным конструктивным признакам синтезировать структуру питателя способного выполнять требуемые функции.

В комбинационной матрице структур признаки являются факторами – существенными сторонами объекта разработки, а уровни факторов являются вариантами реализации данного фактора.

В качестве факторов примем основные конструктивные признаки:

a] Положение рабочей поверхности питателя;

b] Вид приводной передачи;

c] Форма рабочей поверхности;

d] Транспортируемый материал.

Далее строим комбинационную матрицу и производим синтез конструкции.

|

Питатель |

Положение рабочей поверхнос-ти |

Вид приводной передачи |

Форма Рабочей Поверх-ноcти |

Транспорти- руемый материал |

|||||

|

Неподвижное |

подвижное |

Клино- ременная передача |

Цепная передача |

плоская |

Цилинд- рическая |

Кусковой |

Порошковый |

Зернистый |

|

|

Ленточные питатели |

|||||||||

|

Пластинчатые питатели |

|||||||||

|

Барабанные питатели |

|||||||||

|

Вибрационные питатели |

|||||||||

|

Шнековые питатели |

|||||||||

|

Тарельчатые питатели |

|||||||||

Исследуя эту матрицу мы приходим к выводу, что именно вибрационный питатель является наиболее выгодным для производства, т.к. он имеет ряд технических и механических преимуществ в сравнении с другими видами питателей. А именно: он имеет подвижную рабочую поверхность – т.е. осуществляется более равномерная подача материала в дробилку; в его приводе используется клиноременная передача, которая более дешевая как в изготовлении, так и в обслуживании, менее металлоемкая, хотя и не такая долговечная, как цепная; форма рабочей поверхности вибрационного питателя – плоская, она проста как в изготовлении, так и в замене износившихся частей; и ,наконец, главный фактор – “Транспортируемый материал”, по этому показателю вибрационный питатель также опережает другие виды питателей, т.к. он может транспортировать кусковые, порошковые и зернистые материалы. Его главным отличием от барабанного питателя является то, что барабанный питатель может транспортировать мелкокусковые грузы, а вибрационный – кусковые любого размера.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.