II. ГОРНАЯ ЧАСТЬ.

1. Режим работы рудника и обоснование его проектной мощности.

Согласно требованию “Норм технологического проектирования предприятий калийной и соленой промышленности” минимальный срок службы должен составлять не менее 40 лет.

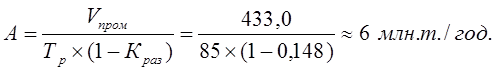

Принимаем срок службы рудника (Тр) равным 85 годам, а коэффициент разубоживания руды на основании практических данных рудника (Краз) равным 14,8%.

Учитывая, что выше подсчитанные промышленные запасы (Vпром) составляют 278875,7 тыс.т, производственная мощность рудника (А) составит:

Годовую производительность рудника принимаем 6 млн. тонн в год.

Принимаем режим работы рудника с шестидневной рабочей неделей и одним выходным днем в неделю. Общим выходным днем для рудника является воскресенье. Число рабочих смен в сутки – 4 (три добычные смены и одна – ремонтно-подготовительная). Все рабочие работают пять дней в неделю, при этом один общий выходной день предоставляется в воскресенье, а второй по скользящему графику. По скользящему графику будут работать также трудящиеся тех подразделений рудника, в которых требуется непрерывное присутствие работников на рабочих местах.

Режимное число дней работы рудника в течение года составит:

![]()

|

где: |

Ткал – календарное число дней в году, Ткал = 365 дней; |

|

Тпр – число праздничных дней; Тпр = 9 дней; |

|

|

Твых – количество выходных дней, принимаем Твых = 52 дня; |

|

|

Тппр – плановое число дней остановки рудника на планово-предупредительный ремонт рудника в год, Тппр = 4 дня. |

Продолжительность смен для поверхностных рабочих принимается 8 часов, для подземных – 7 часов. Из общей продолжительности смены подземные рабочие 6 часов работают непосредственно на рабочем месте и один час затрачивают на проезд от нулевой отметки ствола до участка и обратно.

2. Вскрытие и подготовка шахтного поля.

Варианты вскрытия шахтного поля определяются геологическими, гидрогеологическими, топографическими и экономическими факторами, а также исходя из условий характера залегания пластов, а также передового опыта работы калийных рудников.

Значительная глубина залегания калийного пласта, его горизонтальное залегание, а также необходимость пересечения мощных водоносных горизонтов по кратчайшему расстоянию предопределяет выбор вскрытия шахтного поля вертикальными стволами. Кроме того, герметизация вертикальных стволов на участке пересечения водоносной зоны должна быть наиболее надежной.

Исходя из горногеологических условий месторождения и практического опыта работы калийных рудников, в настоящем проекте можно применить следующие варианты схем вскрытия и подготовки шахтного поля:

В настоящем проекте можно применить следующие варианты схем вскрытия и подготовки шахтного поля:

1 вариант – вскрытие двумя вертикальными стволами, расположенными в центре шахтного поля;

2 вариант – вскрытие двумя вертикальными стволами, расположенными на флангах шахтного поля;

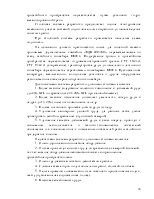

3 вариант – вскрытие тремя вертикальными стволами, скиповой ствол расположен в центре шахтного поля.

Возле стволов располагается околоствольный двор, в котором будет обеспечиваться производство работ по приему и выдаче руды на поверхность, прием материалов и оборудования, доставляемых в шахту с поверхности, маневровые операции, связанные с приемом грузопотоков и маневрами автотранспорта, а также для размещения подземных камер технологического назначения.

2.1. Возможные варианты вскрытия.

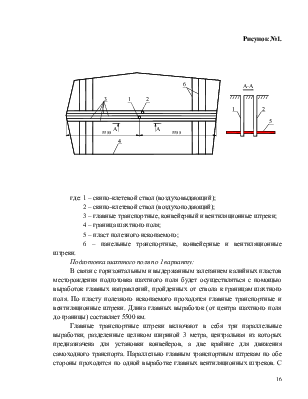

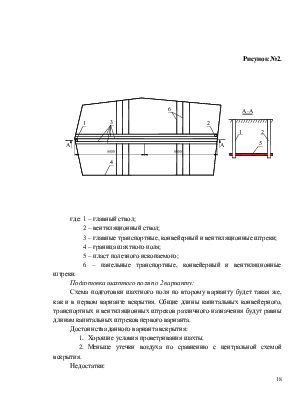

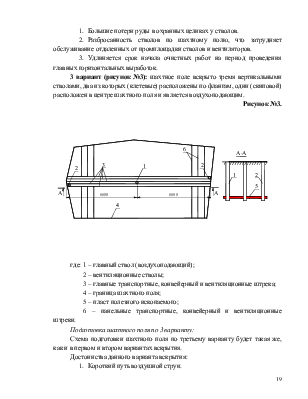

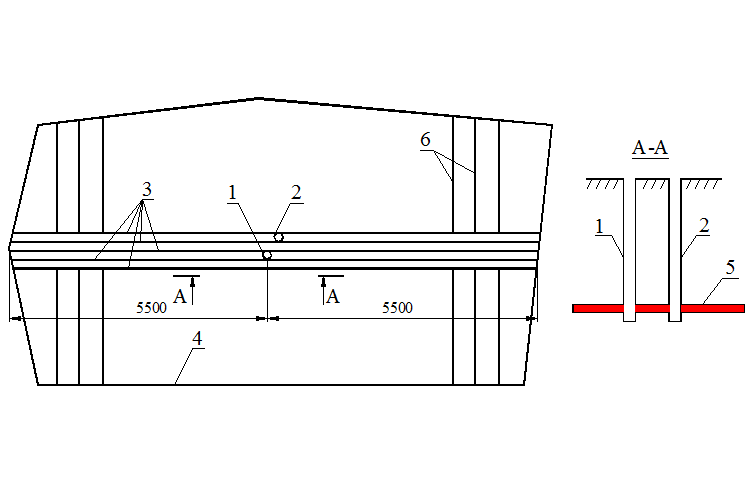

1 вариант (рисунок №1): шахтное поле вскрывается двумя стволами, расположенными в центре шахтного поля (оба ствола являются скипо-клетевыми, один ствол – воздухоподающий, второй – воздуховыдающий).

|

Рисунок №1.

где: 1 – скипо-клетевой ствол (воздуховыдающий);

2 – скипо-клетевой ствол (воздухоподающий);

3 – главные транспортные, конвейерный и вентиляционные штреки;

4 – граница шахтного поля;

5 – пласт полезного ископаемого;

6 – панельные транспортные, конвейерные и вентиляционные штреки.

Подготовка шахтного поля по 1 варианту:

В связи с горизонтальным и выдержанным залеганием калийных пластов месторождения подготовка шахтного поля будет осуществляться с помощью выработок главных направлений, пройденных от ствола к границам шахтного поля. По пласту полезного ископаемого проходятся главные транспортные и вентиляционные штреки. Длина главных выработок (от центра шахтного поля до границы) составляет 5500 км.

Главные транспортные штреки включают в себя три параллельные выработки, разделенные целиком шириной 3 метра, центральная из которых предназначена для установки конвейеров, а две крайние для движения самоходного транспорта. Параллельно главным транспортным штрекам по обе стороны проходятся по одной выработке главных вентиляционных штреков. С целью уменьшения утечек воздуха с главного транспортного на главный вентиляционный штрек между ними оставляют целик шириной 10 метров. Таким образом, главные (капитальные) штреки на обоих горизонтах будут представлены пятью параллельными сближенными выработками главных направлений.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.