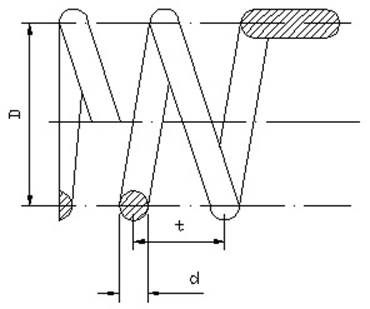

Внешний вид используемой пружины сжатия показан на рисунке .

Рисунок 5.4 – Пружина сжатия

Произведём расчёт её основных геометрических параметров ([4] с.182-183)

Сила пружины при предварительной деформации определяется исходя из силы прения между опорой (поз. 19) и шпилькой (поз. 26). Она принимается равной F1 = 0,4Н.

Сила пружины при рабочей деформации определяется минимальной силой нажатия на ключ микропереключателя (поз. 5) и равняется F2 = 2.4Н. ([4] с.397)

Рабочий ход пружины принимается равным S = 4 мм.

Необходимая жёсткость пружины:

Наружный диаметр пружины назначаем D1= 5 мм. Диаметр проволоки d=0,4мм.

Индекс пружины

Жёсткость одного витка принимается по стандарту равной С' = 2,58

Число рабочих витков:

Полученное значение округляем до 1.

Жёсткость пружины:

Шаг пружины в свободном состоянии:

![]()

Предварительная деформация

Рабочая деформация:

![]()

Предельная деформация:

Длина пружины в свободном состоянии L0= 5.4 мм.

Длина при предварительной деформации

L1=L0-S1=5.4-0.15=5.25мм.

Длина при рабочей деформации:

L2=L0-S2=5,4-4,15=1,25мм.

Из приведенного выше расчёта следует, что переключатель сработает при силе 2,4Н не травмировав человека, при чём ход пружины достаточен для хода шпильки до ключа микропереключателя.

Конструкция, показанная на рисунке 5.5, предназначена для перемещения набора звукоприёмников. Основная задача привода заключается в преобразовании вращательного движения в поступательное с определенной скоростью, крутящий момент с помощью муфты №2 с вала электродвигателя передается на вал №8 . Благодаря шпонке крутящий момент передается на зубчатое колесо №4, вала – шестерни №3. От зубчатого колеса №4, с помощью винта №5, набор звукоприемника №6 получает поступательное движение.

Рисунок 5.5 Схема кинематическая устройства

1. Электродвигатель

2. Муфта

3. Вал - шестерня

4. Зубчатое колесо

5. Ходовой винт

6. Поднимаемая масса

7. Подшипники

Данные для расчета двигателя:

1. Поднимаемая масса: 20 кг

2. Ход стола:400 мм

3. Скорость перемещения стола: 50 мм/с

4. Время выхода на рабочий режим: 0.1с.

Выбор электродвигателя узла перемещения приёмника информации

При перемещении гайки по направляющим возникает сила сопротивления, примерно равная силе F между гайкой и направляющими. (рисунок 5.6)

Рисунок 5.6 - Схема действия сил

Силу F между столом и направляющими можно найти по следующей формуле:

![]()

Сила трения:

![]()

Где, m-масса стола и масса детали.

g- ускорение свободного падения.

fTP-коэффициент трения (fTP= 0.1)

![]()

Cила инерции:

![]()

Где, m-масса стола и масса детали.

а- ускорение (время разгона :0.1с)

![]()

![]()

Для определения необходимой мощности перемещения стола используется следующая формула:

![]()

Где: F- сила (в нашем случае F= FTP +FИН+Fдоб)

v- скорость перемещения.

![]()

Для перемещения стола используется привод, и для определения полной мощности прибора используется следующая формула:

Где: ![]() -кпд всех узлов, входящих в привод.

-кпд всех узлов, входящих в привод.

Для определения ηпол используется формула:

![]()

Где, ![]() - кпд подшипников качения.

- кпд подшипников качения. ![]()

![]() -кпд винтового механизма.

-кпд винтового механизма. ![]()

![]() - кпд зубчатой передачи.

- кпд зубчатой передачи. ![]()

![]()

За мощность

электродвигателя будем принимать величину Pэл=![]() Kзап, где Kзап-коэффициент запаса, равный

2.5.

Kзап, где Kзап-коэффициент запаса, равный

2.5.

![]()

Выбираем электродвигатель ДП40 – 16 - 3 – 12 – 1М3681 – Р11.

n=3000 об/мин

Р =16,0Вт

Расчёт зубчатой передачи

Определение основных параметров

В связи с тем, что работа механизма является силовой, окружной модуль будет равняться 1 (в соответствии с ГОСТ 939563-60), и, так как редуктор (зубчатая передача), предназначен для уменьшения числа оборотов, то число зубьев ведущего колеса Z1=24 (в соответствии с ГОСТ13733-77).

Рассчитываем передаточное отношение u по формуле:

Где, p-шаг резьбы

Выбор твердости, термической обработки и материала колёс.

Для изготовления зубчатых колёс выгоднее всего использовать сталь 40Х. Наряду с широким распространением эта сталь легко подвергается механической и термической обработкам.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.