В приложении 6 приведены ЧСП выдоха в двух наиболее типичных моментах времени для каждой из точек съёма звуковой информации, благодаря которым видно, что в большей мере поражено правое легкое.

Исходя из выше описанного можно сказать, что умелое применение полученных данных несёт в себе возможность постановки диагноза и определения мест поражения заболеванием.

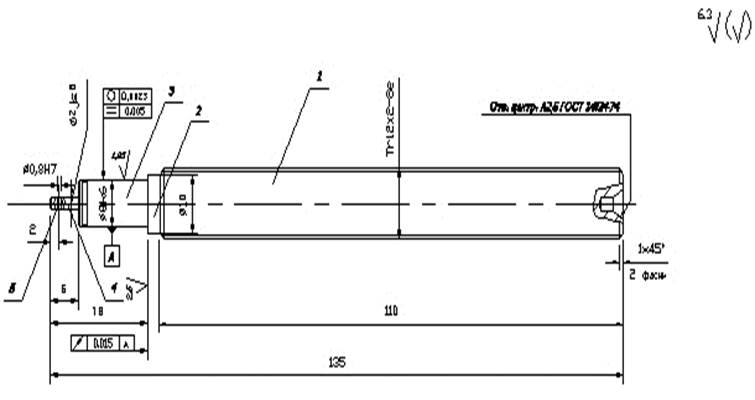

Данная деталь (вал) предназначена для перемещения корпуса микрофона к телу пациента.

Вращающий момент от двигателя передаётся валу через отверстие 6. Поверхность 5 служит для крепления муфты. Поверхность 3 является базой для размещения подшипников, фиксируемых кольцом, помещенным в паз 4. Поверхность 2 не несёт никакой конструкторской нагрузки. Ходовая резьба 1 служит для непосредственного перемещения корпуса микрофона. Поверхности 7, 8, 9, 10 являются фасками и служат для улучшения условий сборки узла и обеспечения травмобезопасности. Центровое отверстие 11 необходимо для токарной обработки вала.

Рисунок 7.1 - Вал

Вал изготовлен из стали 40ХЕ. Это среднеуглеродистая хромистая сернисто-селенистая сталь повышенной обрабатываемости резанием. Она используется для изготовления деталей, обрабатываемых резанием, при повышенных требованиях к износостойкости и стойкости. Хорошо подвергается закалке. [3]

В конструкции содержится 12 валов. Если учесть экспрементальность установки, то можно сказать, что производство будет единичным. [12]

Вал представляет собой тело вращения, что облегчает его обработку. К недостаткам следует отнести большой перепад диаметров (с 8 мм на 4мм), что вызывает определённые трудности при обработке. Наличие такого малого диаметра как 4 мм исключает возможность использования обработки в центрах. Никаких особых требований к соосности цапфы вала и ходового винта не предъявлено, что позволяет вести обработку в трехкулачковом патроне.

Отношение среднего диаметра вала к его длине больше 10, что требует вести токарную обработку на точных операциях с помощью люнета.

Определим основные показатели технологичности:

Коэффициент технологичности

Таблица 7.1 Определение коэффициента технологичности

|

Ti |

ni |

Ti∙ni |

|

6 |

2 |

12 |

|

7 |

1 |

7 |

|

8 |

1 |

8 |

|

14 |

6 |

84 |

|

∑ni = 10 |

∑Ti∙ni = 111 |

![]()

Определим коэффициент шероховатости

Таблица 7.2 Определение коэффициента шероховатости.

|

Шi |

ni |

Шi∙ni |

|

1.25 |

2 |

2,5 |

|

6,3 |

8 |

50,4 |

|

∑ni = 10 |

∑Шi∙ni = 52,9 |

![]()

Если учесть единичный характер производства, то следует сразу отбросить такие методы получения заготовок как любые виды литья и применения поковок в виду явной экономической нецелесообразности.

Наиболее оптимальным является применение горячекатаных прутков проката нормальной точности круглого сечения. [11]

Первой операцией назначаем отрезание заготовки от прутка.

Полученную заготовку подвергаем токарной обработке на токарно-винторезном станке 16К20. Этот станок наиболее распространён.

В первую очередь необходимо подрезать торец и изготовить центровое отверстие.

Далее, используя центр, необходимо осуществить черновую обработку вала на 2/3 его длины. Затем следует перевернуть заготовку и обработать оставшуюся треть.

В несколько переходов подрезаем второй торец, производим черновую обработку Æ10, Æ8, Æ4 и точим фаску 0,5х60º, используемую под обратный центр.

Базой при черновом точении является поверхность обрабатываемой детали, зажатой в трёхкулачковом патроне станка.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.