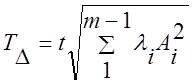

Допуск замыкающего звена определяется вероятностным методом

t – коэффициент риска.

|

t |

1 |

2 |

3 |

|

%брака |

32 |

4,5 |

0,27 |

l - коэффициент, учитывающий закон распределения данного параметра для закона нормального распределения 1/9.

Область применения КС, М производство для многозвенных размерных цепей.

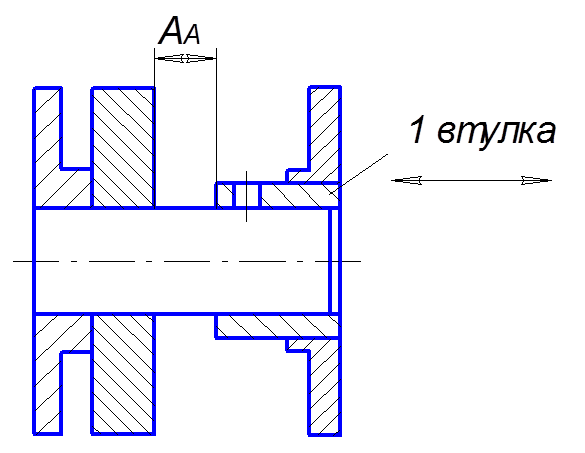

Способ групповой взаимозаменяемости (селективная сборка).

Сущность способа заключается в предварительном рассортировании отдельных звеньев размерной цепи на группы. Внутри групп сборка ведется по способу полной взаимозаменяемости (например, цилиндр-поршень).

Способ требует предварительной сортировки.

Область применения КС, М производство.

Способ регулировки.

Сущность способа состоит в том, что точность замыкающего звена достигается путем изменения размера (без снятия слоя материала) или положения одного из составляющих звеньев.

Рисунок 51 Схема к способу регулировки

Область применения – все типы производства.

Способ пригонки.

Сущность способа в том, что точность замыкающего звена достигается путем удаления слоя материала с одного из составляющих звеньев.

Конструктор на чертеже должен указать с какого звенья удалять материал и место удаления.

Область применения Е, МС производство.

4. Факторы, влияющие на точность.

При механической обработке заготовок на точность выполняемых размеров оказывают влияние следующие факторы:

1. Возникающие до начала обработки:

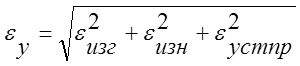

εу – погрешность установки заготовки на станке;

Dн – погрешность настройки инструмента;

Dст – геометрическая погрешность станка.

2. Возникающая в процессе обработки:

Dизм – износ режущего инструмента;

Dt – погрешность вызванная температурными деформациями элементов;

Dупр – упругость перемещений.

Суммарная погрешность обработки может быть определена методом максимума, минимума (алгебраическое суммирование значений первичных погрешностей) или вероятностным методом с учетом законов распределения первичных погрешностей.

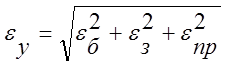

Погрешность установки складывается из:

εу=ƒ(εб,εз,εпр) погрешности базирования, закрепления и приспособления.

εу всегда адресная, т.е. относящаяся к одному из выполняемых размеров.

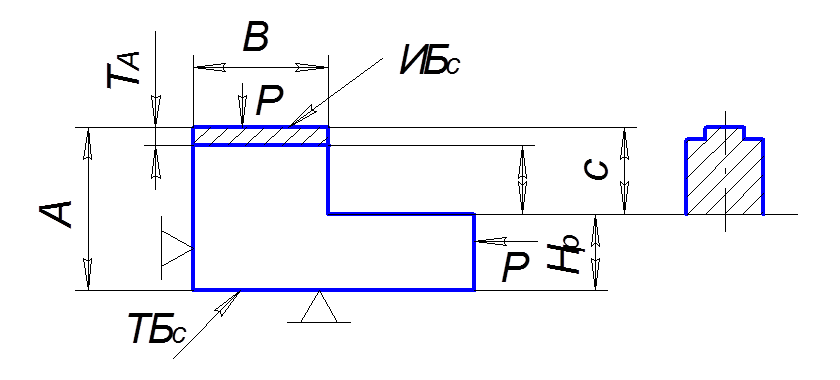

εб – это разность предельных расстояний от измерительной базы до установленного на размер режущего инструмента.

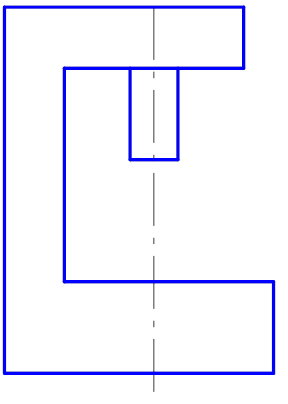

Рисунок 52 Погрешности установки детали

εб возникает в случае несовпадения технологической и измерительной базы и в большинстве случаев является ошибкой технолога при разработке схемы базирования.

Численно εб равна допуску на размер, связывающий технологическую и измерительную базы. εбС =ТА; εбВ =0.

Погрешность закрепления – это разность предельных смещений измерительной базы в направлении измеряемого размера под действием сил зажима. Тоже адресная погрешность.

Погрешность приспособления складывается из погрешностей изготовления изделия, износа установочных элементов и погрешность установки самого приспособления на станке.

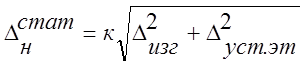

Погрешность настройки.

Возникает в процессе установки режущего инструмента для выполнения заданного размера. Ею можно пренебречь при получении размеров методом пробных проходов.

Настройка может быть выполнена статическим методом (с использованием эталонов) либо динамическим в процессе изготовления пробных деталей. При использовании эталонов последний представляет собой деталь с формой и размерами соответствующими выполненным на данной операции.

Режущий инструмент, как правило, вводится не в непосредственный контакт с эталоном, а с использованием щупов.

К=1,2 - учитывает возможные отклонения распределения составляющих элементов от закона нормального распределения.

DS=ƒ(εу, Dн, Dст, Dt, Dизн, Dупр)

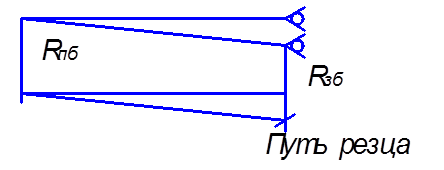

является результатом неточного изготовления и сборки самого станка.

Неточность передней и задней бабки токарного станка.

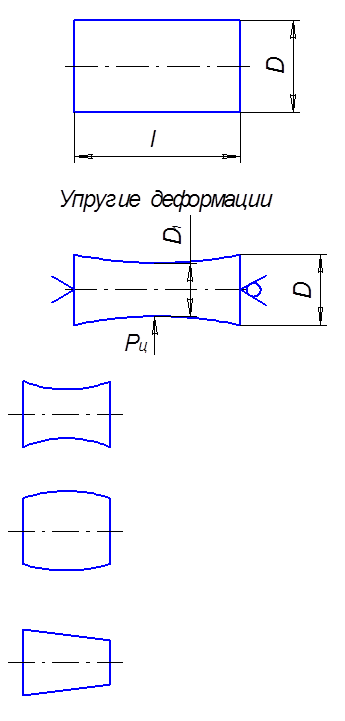

Рисунок 53

Температурные погрешности.

Процесс резания сопровождается тепловыделениями.

Температурные деформации элементов технологической системы приводят к искажениям размеров (изменению температуры, заготовки и инструмента), а также появлению погрешностей формы и взаимного расположения поверхностей (температурные деформации оборудования, не перпендикулярности оси шпинделя к плоскости станка).

Рисунок 54

Износ режущего инструмента.

¯ ¯

мерный немерный

(сверло, развертка) (резцы, фрезы)

¯ ¯

погрешность переносится износ можно компенсировать

полностью подналадками

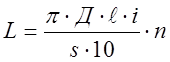

Δизм=Ин+ИоL.

ΔД=2Δизм < ТД.

Д-Д1=0,25.

Рц=2000 Н.

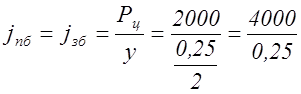

jзб=jпб, jзаг - недостаточна

jзб=jпб – недостаточна жесткость детали

jзб<jпб –жесткость задней бабки недостаточна

В реальных производственных условиях при определении суммарной погрешности обработки необходимо учесть:

1. метод достижения точности;

2. возможную компенсацию отдельных погрешностей друг другу.

Тема 4: Основы проектирования технологических процессов.

1. Исходная информация и основные принципы проектирования технологических процессов.

2. Последовательность проектирования технологических процессов.

1. Исходная информация и основные принципы проектирования технологических процессов.

Проектирование технологий является процессом переработки некоторой исходной информации в готовое технологическое решение, при этом вырабатываются промежуточные решения, которые используются как исходная информация для последующих заданий.

¯ ¯ ¯

базовая нормативная справочная

Базовая включает чертежи изделия, объем выпуска, производственную ситуацию.

Нормативная включает информацию, которая регламентирует процесс проектирования и оформления документации.

Справочная содержит табличные данные, паспорта оборудования.

Основные принципы проектирования.

При проектировании ТП необходимо выполнить 3 принципа:

1. Технический – спроектированный ТП должен обеспечить выпуск изделий с выполнением требования чертежа в установленном объеме выпуска.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.