Достоинства: возможность получения довольно высокой точности, т.к. появляется возможность учесть различные погрешности (износ инструмента, неточность станка).

Недостаток: требуется высокая квалификация рабочего, повышенные затраты времени и увеличение себестоимости продукции.

2. Достижение точности с использованием лимбов.

Сущность способа состоит в том, что 1 заготовка в партии обрабатывается по методу пробных проходов и рабочий запоминает или записывает показание лимбов, при которых обеспечивается заданный размер.

Последующие заготовки обрабатываются после установки лимба в нужное положение.

Достоинство метода:

1. Возможность применения рабочего более низкой квалификации.

2. Сокращение времени обработки и себестоимости. Область применения МС, СС производство.

3. Метод автоматического получения размера на настроенном станке. Сущность метода состоит в том, что станок настраивается на выполнение заданных размеров по однопроходной схеме. Перемещение режущих инструментов или заготовки ограничивается с помощью жестких упоров либо другими способами (например, командами ЧПУ).

Область применения: от Е до М производства.

Достоинства способа: высокая точность достигаемых размеров, высокая производительность.

Недостатки: повышенные требования к квалификации наладчика.

Необходимость постоянного контроля значений действительных размеров с целью своевременной подналадки.

Способ подналадчиков.

Сущность: в технологической системе встраиваются датчики, определяющие значение размера обрабатываемой поверхности в процессе обработки.

При достижении заданного размера станок отключается.

Область применения: КС, М производство.

Точность и качество поверхностей деталей машин.

Качество поверхности – это совокупность всех служебных свойств поверхностного слоя материала.

Характеристики качества поверхности подразделяются на 2 группы:

¯ ¯

физические геометрические

¯ ¯

микроструктура отклонение формы

¯ ¯

макротвердость волнистость

¯ ¯

поверхность напряжения субмикрошероховатость

Качество поверхностного слоя в условиях эксплуатации машины и его материал воспринимает все виды нагрузок (работает на трение, износ смятие, усталость, подвергается коррозии, в поверхность материала шаржируются частицы износа), от поверхности отражаются электромагнитные и др. колебания.

Поэтому конструктору необходимо предельно тщательно и обосновано реализовать как физические, так и геометрические характеристики качества поверхности, а технологу необходимо экспериментально или на основе накопленного опыта выявлять способ обработки и режимы.

Геометрическая характеристика качества поверхности.

Все геометрические характеристики качества поверхности должны быть направлены на уменьшение их абсолютных значений и должны быть подразделены на :

1. Отклонение формы.

2. Волнистость.

3. Шероховатость или микрогеометрия.

Отклонение формы обусловлены неточностью обработки и зависят от геометрической, кинематической неточности станка, неточностями мерного и прифильного инструмента, неточности настройки станка и контроля детали, от упругих и температурных деформаций станка, заготовки и инструмента, от деформации связанной с внутренними напряжениями, размерного износа инструмента.

Волнистость – это совокупность периодично повторяющихся неровностей на поверхности, которая образуется в связи с колебаниями или относительными колебаниями в системе (машина – инструмент – деталь).

Основные средства уменьшения волнистости:

1. Повышение жесткости системы СПИД (в первую очередь зависит от повышения жесткости самого станка).

2. Жесткости конкретного приспособления.

3. Инструмента, жесткости заготовки. Жесткость заготовки достигается путем правильного выбора схемы ее закрепления и режима обработки (базирование).

Шероховатость – это совокупность неровностей с относительно малыми шагами, выделением, например, с помощью базовой длины по ГОСТ 2789-73. Шероховатость поверхности после механической обработки – это прежде всего геометрический след режущего инструмента, искаженный в результате пластической и упругой деформации и сопутствующий процессу резания (присутствует вибрация технологической системы).

Шероховатость поверхности по ГОСТ 2789-73 определяется параметрами, которые включают:

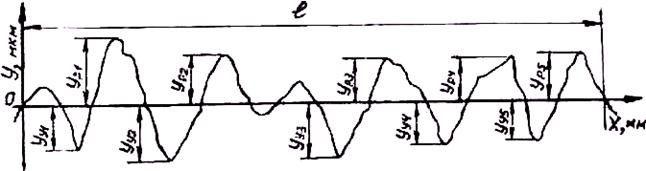

Rz – высота неровностей профиля по 10-ти точкам.

Ra – это среднее арифметическое отклонение профиля.

Эти 2 параметра определяются по длине, которая называется базовой длиной.

Высота неровностей профиля по 10-ти точкам Rz – это сумма средних абсолютных значений высот 5-ти наибольших выступов профиля и 5-ти наибольших впадин профиля в пределах базовой длины.

Рисунок 49 Шероховатость поверхности по Rz

Rz=1/5 (![]() ½ypi½+

½ypi½+![]() ½yyi½),

½yyi½),

y – отклонение профиля; n – число выбранных точек;

где ypi - высота i-того наибольшего выступа профиля.

yyi - глубина i-той поверхности наибольшей впадины профиля.

3.Способы достижения точности замыкающего звена при сборке.

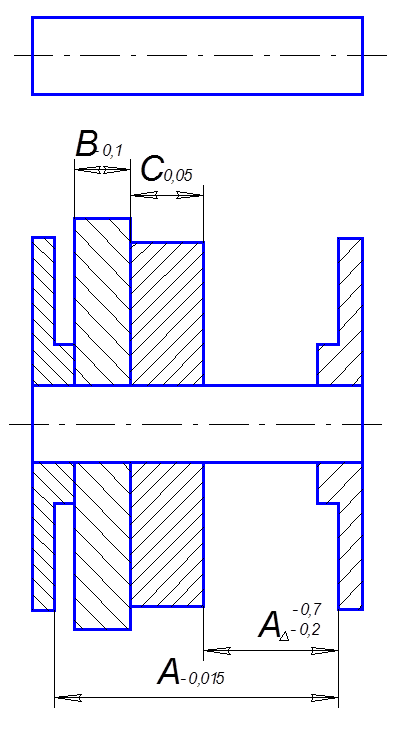

Размерная цепь – это совокупность размеров составляющих замкнутый контур и назначаемый для решения определенной задачи.

Размерная цепь состоит из звеньев составляющих и замыкающих.

Замыкающее звено – это звено, которое получается последним при сборке.

Рисунок 50 Размерная цепь изделия

Способ полной взаимозаменяемости.

Сущность способа в том, что в размерную цепь включают сост. звенья без предварительного подбора или изменения размера.

Область применения КС, М производство.

Количество составляющих звеньев невелико.

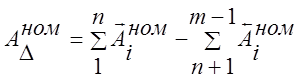

![]()

![]()

n – количество увеличивающих звеньев;

m – общее количество составляющих звеньев.

Допуск замыкающего звена:

ТD=SТAi.

Способ неполной взаимозаменяемости.

Сущность способа состоит в том, что точность замыкающего звена достигается у некоторых заранее оговоренной части изделий путем включения в размерную цепь составляющих звеньев без подбора, сортировки или изменения размера.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.