На основе эмпирической зависимости. Сущность метода заключается в том, что норма времени определяется как функция косвенных параметров изделия (например размер). Для точения Т=0,02d×l. Область применения – укрупненное нормирование в условиях учебного процесса.

Поэлементное нормирование. Сущность способа в том, что норма времени определяется как сумма времени на выполнение отдельных элем. операции.

Различают штучное время Тшт и

штучно-калькуляционное Тшт.к.= Тшт +Тпз/n.

Тпз - подготовительно-заключительное время – это время, которое выделяется для подготовки рабочего и оборудования к выполнению технологической операции (получение инструмента, наладка станка, изучение чертежа и др.) и уборка его после окончания выполнения операции.

n - число заготовок в обрабатываемой партии.

Тшт.к определяется в тех случаях, когда подготовку оборудования производит сам рабочий (Е, МС, иногда СС).

В условиях КС, М производства, когда наладку оборудования производит наладчик, определяется только штучное время.

Тшт включает в себя следующие составляющие:

Тшт = То + Тв + Ттех.обсл. + Торг.обсл. + Тотд.

То - основное время – это время непосредственного изменения размеров, формы и свойств заготовки.

Тв вспомогательное время – это время, затрачиваемое на установку и снятие заготовки, управление оборудованием (вкл. станок и др.), время на контрольные измерения.

Ттех.обсл. выделяется на приемы связанные с заточкой инструмента, под настройку инструмента.

Торг.обсл. - время уборки стружки, смазки.

Тотд - время на дополнительные перерывы.

То + Тв= Топ (оперативное) – рассчитывается для определения времени на обслуживание и отдых, которые задаются в процентах к оперативному времени.

Основное время:

То=Lрез×i/Sмин (мин),

где Lрез - длина резания;

Sмин - минутная подача;

i - количество рабочих ходов.

Длина резания определяется:

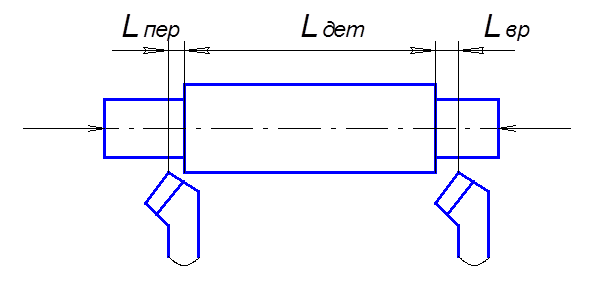

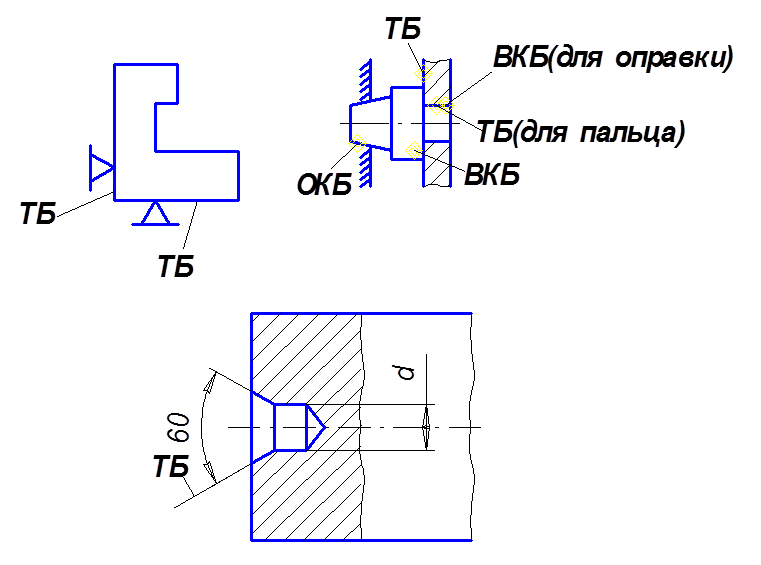

Рисунок 17 К расчету длинны резания

Lрез = Lдет + Lвр + Lпер.

В зависимости от условий работы перебег может отсутствовать, например, при сверлении.

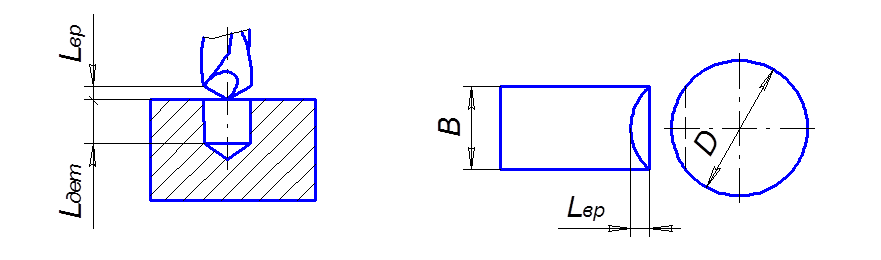

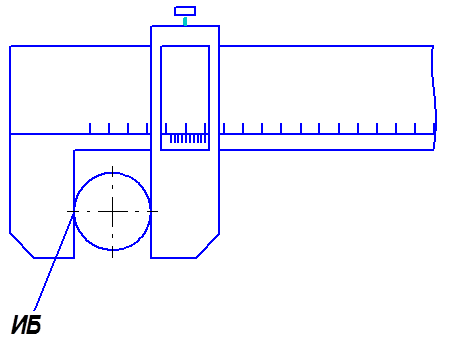

Рисунок 18 К расчету длинны резания

D»(1,25¸1,5)В.

При точении, сверлении Sмин=Sоб×n;

При фрезеровании Sмин= Sz×Zфр×nфр.

Тема 2: Основы базирования.

1. Классификация поверхностей заготовок.

2. Классификация баз и примеры их реализации.

3. Условные обозначения баз в технологической документации.

4. Типовые схемы базирования различных заготовок.

5. Правила выбора баз.

1. Классификация поверхностей заготовок.

У каждой заготовки, которая поступает на обработку либо у сборочной единицы во время сборки можно выделить следующие поверхности.

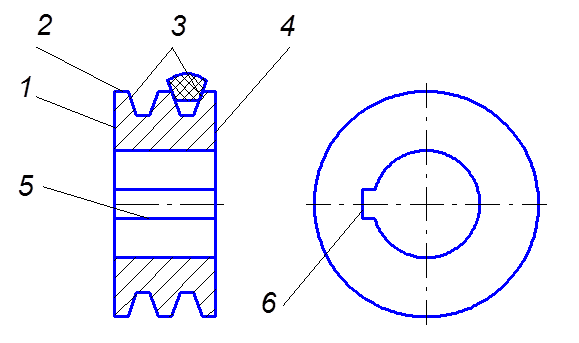

Рисунок 19 Обозначение поверхностей при классификации баз.

1. Исполнительные поверхности – это поверхности, с помощью которых изделие выполняет свое служебное назначение (поверхности 3, 6).

2. Базовые – это поверхности, которые определяют положение либо самого изделия в изделии более высокого уровня, либо присоединяемых к нему изделий (5, 4(1), 3).

3. Свободная поверхность – это поверхность, которая не контактирует с другими элементами изделия и служит для образования конфигурации (2, 1(4)).

2. Классификация баз и примеры их реализации.

Каждое материальное тело обладает 6 степенями свободы (3 перемещения вдоль осей и 3 вращения).

При механической обработке и сборке одной из важнейших задач является придание заготовке или единицы необходимого положения относительно элементов оборудования либо собираемой сборочной единицей.

Процесс определения положения заготовки или собираемой сборочной единицы в заданной системе координат называется базированием.

Базирование определяется путем наложения позиционных связей, мешающих заготовке перемещаться или вращаться по одной из степеней свободы.

В реальном производстве позиционные связи реализуются в виде точек контакта поверхностей заготовки и приспособления или собираемой сборочной единицы.

Фиксация положения достигнутого при базировании называется закреплением.

В зависимости от назначения базы делятся на:

- конструкторские (основные и вспомогательные);

- технологические;

- измерительные.

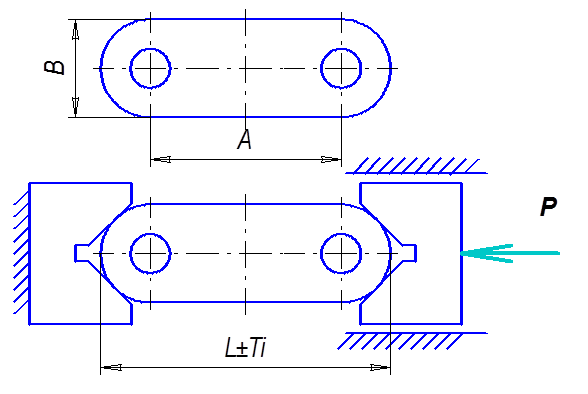

Основная конструкторская база – это база, определяющая положение изделия в изделии более высокого уровня. Для шкива 1 (4), 5 (см. рисунок шкива).

Вспомогательная конструкторская база (3) – это база, определяющая положение присоединяемых к данному изделию изделий.

Рисунок 20 Классификация баз изделия

Технологические базы – это базы, которые используются для определения положения изделия при его обработке либо ремонте.

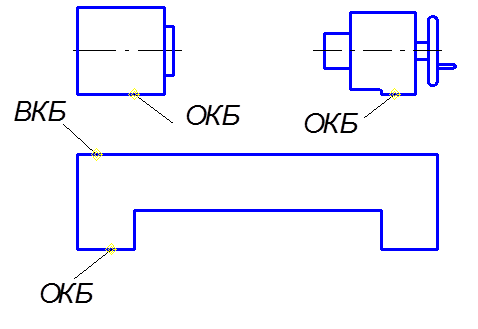

Рисунок 21 Классификация баз

При обработке заготовок типа валов в качестве технологических баз являются центровые отверстия.

Измерительные базы – это базы, предназначенные для определения относительного положения заготовки, поверхностей или изделий и средства измерения.

Рисунок 22 Измерительная база

По характеру проявления базы делятся на явные и скрытые.

Явные – это базы, выраженные реальными поверхностями.

Скрытая – это база в виде оси, воображаемой линии и т.п.

При использовании скрытых баз для базирования их необходимо материализовать с помощью специальных устройств-приспособлений.

Рисунок 23 Конструкторская и скрытая база

1. Классификация баз и примеры их реализации.

Число степеней свободы лишаемое той или иной базы зависит от формы поверхности и ее размеров.

В зависимости от этих признаков на ней можно разместить разное количество опорных точек.

Таблица 2 Определение степеней свободы

|

№ |

Наименование базы |

Число степеней свободы |

Форма поверхности |

|

1 |

Установочная УБ |

3: 1 перемещ., 2 вращ. |

Плоскость |

|

2 |

Направляющая НБ |

2: 1 перемещ., 1 вращ. |

Плоскость |

|

3 |

Опорная ОБ |

1: 1 перемещ. или 1 вращ |

Плоскость или срезанный палец |

|

4 |

Двойная опорная ДОБ |

2: 2 перемещ. или 2 вращ |

Короткий цилиндр |

|

5 |

Двойная направляющая ДНБ |

4: 2 перемещ., 2 вращ. |

Длинный цилиндр |

|

6 |

Опорно-центрирующая ОЦБ |

3: 3 перемещения |

Левое центровое гнездо при обработке в центрах и прим. левого жесткого центра |

|

7 |

Опорно-двойная направляющая ОДНБ |

5: 3 перемещ., 2 вращ. |

Длинный конус типа Морзе |

|

* |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.