Глава 3. Транспорт и складское хозяйство

3.1. Описание транспортной схемы обогатительной фабрики

Корпус работает 340 дней в году. Рабочие работают в три смены по 7 часов. Часовая производительность корпуса крупного дробления равна:Qккд=4202 т/ч. Максимальный кусок в разгрузке дробилки-300 мм.

Исходная руда, максимальным куском 1200мм, плотностью в монолите 3,5 т/м3, доставляется в корпус крупного дробления по электрифицированной железной дороге в вагонах-самосвалах (думпкарах) грузоподъемностью 68 т. Стадия крупного дробления включает в себя две дробилки крупного дробления ККД 1500 / 180 (позиция 2). Загрузка каждой дробилки происходит одновременно из двух вагонов через приемную воронку (позиция 1). Дробилки работают без предварительного грохочения. Крупнодробленая руда разгружается на пластинчатые питатели (позиция 3), после чего перегружается на наклонно-горизонтальный конвейер с барабанной разгрузочной тележкой (позиция 4) и транспортируется на склад крупнодробленой руды (позиция 5). Склад разгружается на поперечные сборные наклонные конвейеры (позиция 7) пластинчатыми питателями (позиция 6). Далее крупнодробленая руда направляется с помощью сборных конвейеров (позиция 7) в корпус среднего и мелкого дробления.

Корпус работает 365 дней в году. Рабочие работают в три смены по 7 часов. Часовая производительность корпуса крупного дробления равна: Qксмд=4605 т/ч. Максимальный кусок в разгрузке дробилки среднего дробления равен 70 мм, в разгрузке дробилки мелкого дробления -16 мм

Крупнодробленая руда разгружается на грохота ГСТ62Б (позиция 8). Надрешетный продукт поступает в дробилки среднего дробления КСД-3000Т (позиция 9) , после чего вместе с подрешетным продуктом поступает на два сборных горизонтально-наклонных конвейера (позиция 10). Затем весь материал перегружается на два наклонно-горизонтальных конвейера (позиция 11) с разгрузочными тележками, которые загружают промежуточный бункер (позиция 12) перед второй операцией грохочения. Руда из бункера через ленточный питатель (позиция 13) подается на грохота ГCТ81М (позиция 14). Надрешетный продукт поступает в дробилки мелкого дробления (позиция 15), а затем дробленая руда разгружается на сборные конвейера (позиция 10) и также подается в промежуточный бункер (позиция 12). Подрешетный продукт является готовым и системой из двух конвейеров, горизонтального (позиция 16) и наклонно-горизонтального с разгрузочной тележкой (позиция 17), подается в бункер мелкодробленой руды (позиция 18) в главном корпусе.

Корпус работает 365 дней в году. Рабочие работают в три смены по 8 часов. Часовая производительность главного корпуса равна: Qглав=3805 т/ч. Крупность исходной руды –16 мм, крупность конечного продукта 90% класса – 44 мкм.

Из бункера мелкодробленой руды материал с помощью двух горизонтальных конвейеров (позиция 19,20) загружается в головную мельницу МШР-7000×9000 (позиция 21). Слив мельницы подается в первый зумпф, откуда пульпа насосами по пульпопроводам перекачивается на поверочную классификацию в гидроциклонах ГЦ-2000 (позиция 22). Пески самотеком направляются обратно в мельницу, а слив также самотеком подается на первую стадию магнитной сепарации в сепараторы ПБМ-П-120/300 (позиция 23). Немагнитная фракция поступает в хвостопровод. Магнитная фракция самотеком подается во второй зумпф, откуда насосами перекачивается на вторую стадию классификации в гидроциклонах ГЦ-1000 (позиция 24). Пески классификации подаются самотеком во вторую стадию измельчения в шаровых мельницах МШР-7000×9000 (позиция 25), слив которых направляется во второй зумпф. Слив гидроциклонов самотеком поступает на первую стадию дешламации в магнитных дешламаторах МД-12 (позиция 26), где сбрасываются немагнитные хвосты, а магнитная фракция подается на вторую стадию магнитной сепарации в сепараторах ПБМ-П-120/300 (позиция 27) . Далее материал подвергается аналогичному циклу обогащения, включающему классификацию в гидроциклонах ГЦ-1000 (позиция 28), доизмельчение в шаровых мельницах МШР-4000x5000 (позиция 29), извлечение металла в магнитных дешламаторах МД-12 (позиция 30) и сепараторах ПБМ-П-120/300 (позиция 31). Обогащенный материал подвергается фильтрации в вакуум-фильтрах ДУ-250-3,75 (позиция 32). Получаемый кек поступает на фабрику окомкования.

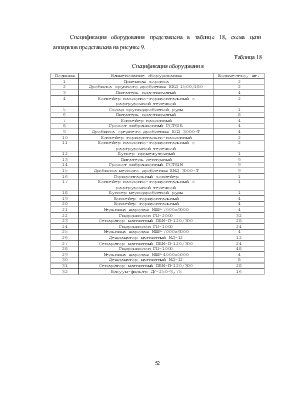

Спецификация оборудования представлена в таблице 18, схема цепи аппаратов представлена на рисунке 9.

Таблица 18

Спецификация оборудования

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.