S3 = S2 ´ k =165615 ´ 1,03 = 170583 Н;

S4 = S3 + W3-4 =170583 –6865= 163718 H;

S5 = S4 ´ k = 163718 ´ 1,05 =171904 Н;

S6 = S5 + W5-6 = 171904 +123825 = 295729 H;

S7 = S6 ´ 1,05 =295729´ 1,03 = 304601 H;

S8= S7 + W7-8 =304601+ 12533 = 317134 H.

Полученное расчетное наименьшее натяжение ленты на груженой ветви проверяем по условию допустимого провеса ленты между роликоопорами по формуле:

Sгр. min³ 5 ´ g ´ (q + qл) ´ I¢р, (50)

Sгр. min>6 ´ 9,81´ (292+ 26,4) ´1,1 =20615 Н;

171904>20615;

условие выполняется, перерасчета напряжений не требуется.

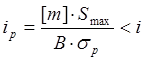

Проверяем ленту конвейера на прочность:

,

(51)

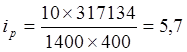

,

(51)

где [m] - допускаемый коэффициент запаса прочности лент, для синтетического волокна [m]=10,

sр – разрывное усилие: sр = 400 Н;

Smax – максимальное натяжение, Н,

Smax = S8 =317134 Н;

@6

@6

iр = iп, следовательно, прочность ленты конвейера удовлетворяет условиям его эксплуатации, принимаем число прокладок равным 6.

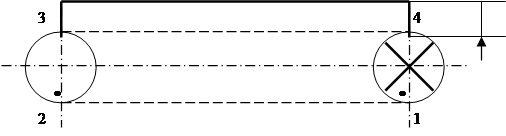

Определяем усилие на натяжном барабане по формуле:

Fн=Sнб.н +Sсб.н , (52)

где Sнб.н и Sсб.н –натяжения соответственно в точках набегания и сбегания ленты с натяжного барабана.

F =163718 + 171904= 335622 Н

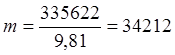

Определяем необходимую массу груза на приводном барабане:

кг@35 т.

кг@35 т.

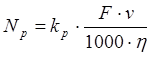

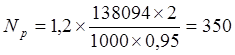

Рассчитываем мощность электродвигателя конвейера по формуле:

,

(53)

,

(53)

где v – скорость движения ленты, м/с;

kp – коэффициент резерва мощности двигателя;

η – КПД передаточного механизма;

F – тяговое усилие, его уточненное значение находим по формуле:

F=Sнб – Sсб+0,03 ´ (Sнб + Sсб), (54)

F =317134 –164589+ 0,03 ´ (317134+164589) = 138094 Н.

кВт.

кВт.

Выбираем два электродвигателя АОЛ 21-4 мощностью по 270 кВт с асинхронной частотой вращения вала nэ = 1500 мин-1.

Окончательно принимаем к установке конвейер 140160-280, тип ленты

ТК – 400, с числом прокладок i = 6, привод которого оснащен двумя электродвигателями 4А315М4 и редуктором ПДН-630 с передаточным числом iред = 40.

3.3. Расчет питателя

|

|

|

|

Для транспорта дробленой руды после дробилок крупного дробления применяем пластинчатые питатели, предназначенные для работы в самых тяжелых условиях эксплуатации.

Задачей расчета является определение основных расчетных параметров питателя (ширины пластинчатого полотна, прочности цепи, мощности двигателя), по которым выбирается типовой пластинчатый питатель.

Исходные данные следующие: грузопоток Q принимаем в соответствии с нормами технологического проектирования равным паспортной производительности дробилки ККД 1500/180 Q = 1450м3/ч=3190. Так как на одну дробилку установлены два питателя, следовательно, грузопоток на один питатель составит Qр = 1595,0 т/ч. Положение питателя горизонтальное (позиция 3) . Насыпная плотность груза 2,2 т/м3. Крупность руды – 300 мм. В соответствии с крупностью транспортируемого материала принимаем пластинчатый питатель 2-го типа. Условно принимаем: длина питателя 12 м., ширина полотна 2,4 м, скорость движения полотна v = 0,12 м/с.

Проверяем выбранную ширину полотна по условию крупности транспортируемого материала:

![]() ,

(55)

,

(55)

где а = 300 мм;

kГ – коэффициент, учитывающий вид груза, kГ = 1,7;

В![]() 1,7´300 +

200;

1,7´300 +

200;

2400![]() 710, условие

крупности выполняется, принимаем ширину полотна В = 2,4 м.

710, условие

крупности выполняется, принимаем ширину полотна В = 2,4 м.

Производительность питателя находим, воспользовавшись общей формулой:

![]() ,

(56)

,

(56)

где Q – производительность транспортной установки, т/ч;

А – площадь поперечного сечения струи перемещаемого материала, м2;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.