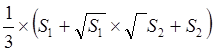

Vш= ´

h1 ,

´

h1 ,

где S1 и S2-соответственно площади верхнего и нижнего оснований усеченной пирамиды, м.

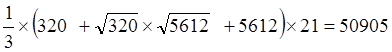

S1=4´80=320 м2

S2= B1´ B2=46´122=5612 м2

Vш= м3

м3

l2=B1/4-a/2=46/4-0,912/2=11 м

h2= l2´tg50°=11´ tg50°=13 м

Находим ширину верхней части разгрузочной воронки B3:

B3=2´ l3+a=11´2+0,912=23 м (l3=11 м)

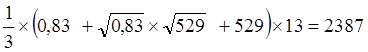

Рассчитываем объем разгрузочной воронки, как объем усеченной пирамиды:

S1=a´b=0,912´0,912=0,83 м2

S2=B3´ B3=23´23=529 м2

Vв= м3

м3

Находим суммарный объем склада:

Vc= Vш+ Vв´8=50905+8´2387=70000 м3

Vc> Vтр, следовательно выбранные размеры склада обеспечивают требуемый объем.

Окончательно принимаем размеры склада:120´50 м

Расчет бункера мелкодробленой руды(позиция 18).

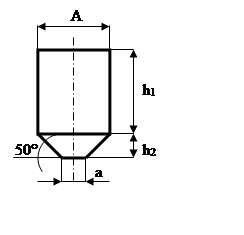

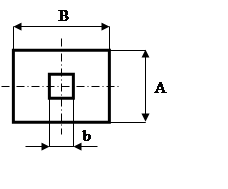

Проектируем бункер с прямоугольным корпусом и пирамидальным днищем. Разгрузка мелкодробленой руды производится на ленточный конвейер.

Бункер должен обеспечивать запас руды на 6 часов работы главного корпуса при этом требуется следующий объем:

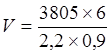

,

,

где Q –часовая производительность главного корпуса, т/ч;

Кз – коэффициент заполнения бункера;

=10377 м3.

=10377 м3.

Схема

бункера представлена на рисунке:

Схема

бункера представлена на рисунке:

|

Принимаем А=6 м, В=12 м.

h1=(1,5. . .2,5) ´ А,

h1=1,8´6=11 м

Находим размер разгрузочного отверстия квадратного сечения:

a=b=2,4´(80+a’max)´tgφ¢ (a’max=16 мм)

a=b=2,4´(80+16)´tg45°=230 мм

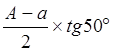

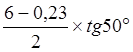

Высоту пирамидальной части бункера (h2) находим по формуле:

h2=

h2= =3,4

м

=3,4

м

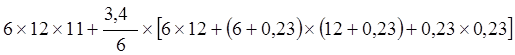

Находим объем ячейки бункера по формуле:

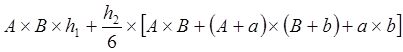

Vя=

Vя= =876

м3

=876

м3

Находим число ячеек:

n = Vтр/ Vя=10377 / 876=11,8 принимаем 12 ячеек.

Промежуточный бункер перед мелким дроблением (позиция 12).

Проектируем бункер с прямоугольным корпусом и пирамидальным днищем. Разгрузка производится ленточными питателями.

Расчет бункера аналогичен расчету бункера мелкодробленой руды.

Требуемый объем бункера равен:

Vтр= = 8295 м3

= 8295 м3

Тогда принимаем следующие размеры склада:

A=6м, B=12 м,h1=12 м, h2=3,4 м, а=b=0,36 м

Число ячеек принимаем равным 9.

Приемная воронка перед дробилками крупного дробления (позиция 1).

Расчет аналогичен расчету бункеров.

Принимаем ширину воронки 18 м, высоту-10 м.

Размер нижней части воронки принимаем равным премной части дробилки 1400 мм. Число воронок –2 шт.

Грузоподъёмное оборудование, устанавливаемое в цехе, выбирается по наибольшей массе заменяемых узлов. Техническая характеристика оборудования приведена в таблице 20.

Таблица 20

Устанавливаемое грузоподъемное оборудование.

|

Место установки и назначение |

Наименование |

Наименование детали с максимальной массой |

Макс. масса поднима емой детали, т |

ГрузоПодъем ность,т |

Пролет, м |

|

Корпус крупного дробления (для ремонта дробилок) |

Кран мостовой электрический |

Конус дробилки |

133 |

160/32 |

28 |

|

Корпус среднего и мелкого дробления (для ремонта дробилок) |

Кран мостовой электрический |

Конус дробилки |

30 |

30/5 |

31,5 |

|

Главный корпус: |

|||||

|

Пролет измельчения (для ремонта мельниц) |

Кран мостовой электрический |

Сектор электро-двигатель |

80 |

120 |

30 |

|

Пролет сепарации и фильтрации (для ремонта сепараторов и вакуум-фильтров) |

Кран мостовой электрический |

Магнитный сепараторВанна фильтра |

6,5 2,6 |

10 |

28 |

|

Кран-балка (для ремонта мелкого оборудования) |

Таль электрическая |

Электро-двигатель |

3-4 |

5 |

|

|

Для ремонта насосов |

Тельфер электрический |

Электро-двигатель |

2 |

3 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.