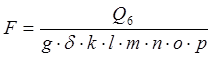

g – удельная производительность на 1м2 поверхности сита, м3 /ч, таблица 29 [2]; d - насыпная плотность материала, т /м3;

k, l, m, n, o, p – поправочные коэффициенты, таблица 30 [2].

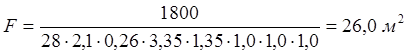

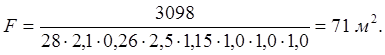

.

.

Выбираем грохот с площадью грохочения, ГИТ-71М, где площадь сита S = 13,2 м2.

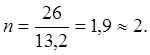

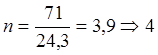

Число грохотов:

, (11)

, (11)

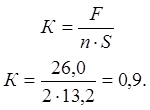

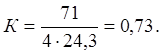

Коэффициент использования:

В четвертой операции схемы устанавливаем грохоты для совмещенного предварительного и поверочного грохочения третьей стадии дробления.

Необходимая площадь грохочения:

Выбираем грохот с площадью грохочения, ГСТ-81, где площадь сита S = 24,3 м2.

Число грохотов:

шт.

шт.

Коэффициент использования:

Окончательный выбор грохотов представлен в таблице 10.

Таблица 10

Результаты расчета оборудования грохочения

|

Операции схемы |

Типоразмер |

Площадь грохочения, м2 |

Число |

|

II |

ГИТ-71М |

13,2 |

2 |

|

IV |

ГСТ-62 |

24,3 |

4 |

Обогатительные фабрики ставят перед собой следующие задачи: снижение расхода электроэнергии до 50-60 кВт /т концентрата; повышение содержания железа в концентрате, в том числе ОАО «ОЛКОН» 66,5-67,0 % Fe.

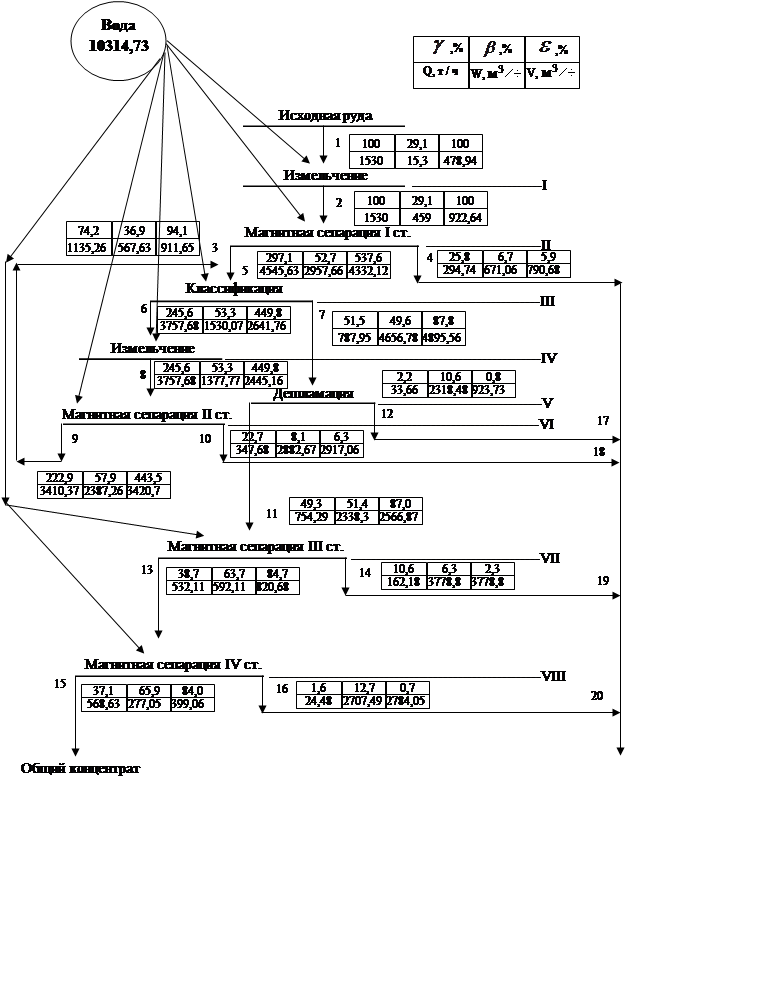

Учитывая опыт обогатительных фабрик, проектируем измельчение руды в две стадии с классификацией в гидроциклоне. Слив гидроциклона поступает на дешламацию. Обогащение руды ведется по магнитному циклу в магнитных сепараторах в четыре стадии.

1. Определение необходимого и достаточного количества показателей для расчета схемы производим по формуле:

N = c (np – ap + 1) – 1, где N – общее количество необходимых показателей;

с = е +1; е – число расчетных компонентов;

np – общее количество продуктов операции разделения;

ap - общее количество операций разделения.

N = 2 (12 – 6 + 1)–1 = 13.

К продуктам операции разделения:

Nпр = c (np – ap) = 2 (12 – 6) = 12.

К исходному питанию схемы:

Nисх = N - Nпр = 13 –12 =1.

Максимальное число показателей извлечения:

Nизв = е(np – ap ) = 12 – 6 = 6.

Содержание расчетных компонентов в питании схемы:

![]() =12-6=6.

=12-6=6.

Принимаем, на основании результатов опробования схемы действующей фабрики, численные значения исходных показателей:

Таблица 11

Исходные показатели

|

Содержание |

Извлечение |

|

β1=29,1 |

ε1=100,0 |

|

β 3=36,9 |

ε 3=94,1 |

|

β 6=53,3 |

ε 6=449,8 |

|

β 9=57,9 |

ε 9=443,5 |

|

β 11=51,4 |

ε 11=87,0 |

|

β 13=63,7 |

ε 13=84,7 |

|

β 15=65,9 |

ε 15=84,0 |

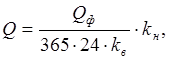

Часовая производительность главного корпуса:

(12)

(12)

где Qф– годовая производительность фабрики, т/г;

kв– коэффициент использования оборудования главного корпуса, таблица 3 [2];

kн – поправочный коэффициент, учитывающий неравномерность тех свойств сырья, которые влияют на производительность оборудования данного цеха,

kн = 1,0-1,1.

.

.

Совмещенная качественно-количественная и водно-шламовая схемы представлены на рис.7.

Рис. 6. Проектируемая совмещенная качественно-количественная и водно-шламовые схемы

В связи с тем, что в настоящее время содержание гематита в рудах Оленегорского месторождения мало (менее 3 %), на проектируемой фабрике извлечение гематита экономически не выгодно.

Производим расчет выходов, содержаний, извлечений и массовых производительностей продуктов:

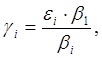

(13)

(13)

(14)

(14)

где b - содержание расчетного компонента в продукте, %;

g - выход от исходного продукта, %;

e - извлечение расчетного компонента в продукте, %.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.