Для рассчитанной шламовой схемы баланс воды приведен в таблице 14.

Таблица 14

Баланс общей воды на фабрике

|

Поступает воды в процесс |

м3/ч |

Уходит воды из процесса |

м3/ч |

|

С исходной водой W1 |

15,3 |

Хвосты ММС Iстадия |

671,06 |

|

Измельчение I стадия |

443,7 |

Хвосты ММС IIстадия |

2882,67 |

|

Магнитная сепарация I стадия |

779,64 |

Хвосты дешламации |

2318,48 |

|

Классификация в гидроциклоне |

4332,12 |

Хвосты ММС IIIстадия |

3778,8 |

|

Измельчение II стадия |

375,74 |

С концентьратом |

227,05 |

|

Магнитная сепарация II стадия |

3892,16 |

Хвосты ММС IVстадия |

2707,09 |

|

Магнитная сепарация III стадия |

2032,16 |

||

|

Магнитная сепарация IV стадия |

2342,43 |

||

|

Всего поступает W1 + SL |

10314,73 |

Всего уходит SWi |

10314,73 |

Как видно из таблицы количество воды, поступающей в операцию, равняется количеству воды, уходящей с продуктами обогащения, это свидетельствует о том, что расчет выполнен правильно.

Учитывая, что руды Оленегорского месторождения относятся в основном к средне и крупновкрапленным, то самые распространенные схемы измельчения, перерабатывающие аналогичную руду – это измельчение в две стадии.

В первой стадии принимаем измельчение в стержневых мельницах, что позволит получать равномерный по крупности слив и без переизмельчения.

В зависимости от заданной производительности фабрики намечаем по стандарту три типоразмера мельниц для сравнения [6]:

МСЦ 3,6х5,5; V=51,4 м3;

МСЦ 4,0х5,5; V=64,0 м3;

МСЦ 4,5х6,0; V=74,3 м3;

Удельная производительность мельниц МСЦ 2,7 ´ 3,6, применяемых на аналогичных фабриках, q1 = 1,17 т /м3 ч, тогда удельная производительность проектируемой мельницы:

![]() (19)

(19)

где q–удельная производительность проектируемой мельницы по вновь образованному классу, т/м3ч;

q1-удельная производительность работающей мельницы по тому же классу, т /м3ч;

kи – коэффициент, учитывающий различие в измельчаемости на проектируемой к переработке и перерабатываемой руды, kи =1;

kк - коэффициент, учитывающий различие в крупности исходного и конечного продуктов измельчения на действующей и на проектируемой фабриках, kк =1,04;

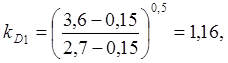

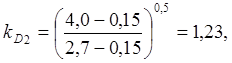

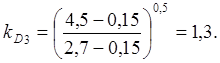

kD - коэффициент, учитывающий различие в диаметрах барабанов проектируемой и работающей мельниц;

kT - коэффициент, учитывающий различие в типе проектируемой и работающей мельниц, kT =1.

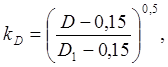

(20)

(20)

где D и D1 – соответственно номинальные диаметры барабанов проектируемой к установке и работающей (эталонной) мельниц.

После выбора коэффициентов рассчитываем удельные нагрузки по расчетному классу – 74 мкм для мельниц выбранных типоразмеров:

![]() =1,17·1·1,04·1,16·1=1,41;

=1,17·1·1,04·1,16·1=1,41;

![]() =1,17·1·1,04·1,23·1=1,50;

=1,17·1·1,04·1,23·1=1,50;

![]() =1,17·1·1,04·1,3·1=1,58;

=1,17·1·1,04·1,3·1=1,58;

Определяем производительность мельниц по руде:

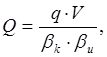

(21)

(21)

где Q – производительность мельницы по исходной руде, т /ч;

V– объем барабана мельницы, м3;

bк – содержание класса – 0,074 мм в конечном продукте, % (bк=22 %);

bи - содержание класса – 0,074 мм в исходном продукте, % (bи = 9 %).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.