Среднее содержание железа по Оленегорскому месторождению:

Fe общ = 29,1 %

Основные тенденции развития современного обогатительного производства по переработке магнетитовых руд заключается в разработке энерго- и ресурсосберегающих технологий и оборудования, и также оптимальных путей получения высококачественных концентратов.

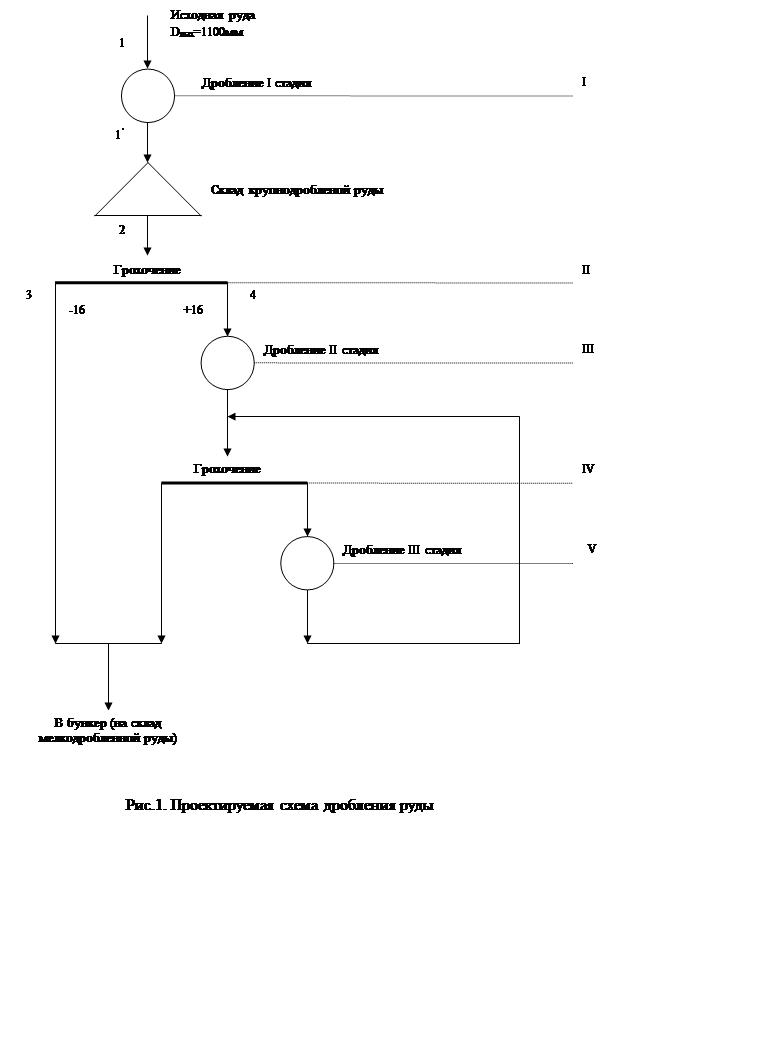

Основываясь на опыте работы действующего предприятия, а так же анализе научно технической литературы для проектируемой фабрики выбираю следующую технологическую схему обогащения:

- схема рудоподготовки включает трех стадиальное дробление с предварительным грохочением перед второй стадией и поверочным смешанным грохочением в третьей стадии, и двух стадиальное измельчение с поверочной классификацией;

- обогащение осуществляется магнитной сепарацией в четвертой стадии см. рис.1 и рис. 6

Одним из главных направлений в развитии технологии глубокого обогащения магнетитовых руд, является дробление руды до необходимых размеров перед дальнейшей (измельчением) подготовкой руды к процессам обогащения.

Исходя из заданной производительности дробильно-обогатительной фабрики 12 млн. тонн руды в год и крупности, поступающей руды, Dmax = 1100 мм, конечная крупность дробления выбранная мною 16 мм, поэтому выбираю схему дробления показанную на рис.1.

Производительность определяется режимом работы рудника, режимом подачи руды с рудника. Оленегорское месторождение разрабатывается открытым способом. Подачу руды на проектируемую фабрику предусматриваем круглосуточную, непрерывную (7 часов в смену, 3 смены в сутки).

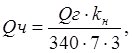

Часовая производительность цеха крупного дробления определяем по

формуле:  (1)

(1)

где kн – коэффициент неравномерности (kн = 1,0 – 1,1).

Отделение крупного дробления проектируем, ближе к руднику с тем, чтобы на фабрику подавать крупнодробленую руду конвейерами. На фабрике предусматриваем склад крупнодробленой руды, позволяющий, для цеха среднего и мелкого дробления, выбрать режим работы, не зависимо от графика подачи руды.

Объем склада крупного дробления рассчитываем с учетом трехсуточного запаса (по нормативам Механобра).

![]() , где 72 – количество часов в трех сутках.

, где 72 – количество часов в трех сутках.

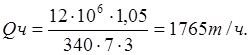

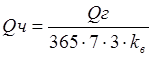

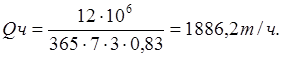

Часовая производительность цеха среднего и мелкого дробления определяем по формуле:

,

, ![]() (2)

(2)

где ![]() =0,83-коэффициент использования

оборудования {1}.

=0,83-коэффициент использования

оборудования {1}.

Принимаем Q1= Q2 =1800т\ч

|

Таблица 1

Ситовой анализ исходной руды

|

Класс крупности, мм |

Выход класса, % |

Суммарный выход (по плюсу), % |

|

-1100+825 |

18 |

18 |

|

-825+550 |

21 |

39 |

|

-550+275 |

26 |

65 |

|

-275+135,5 |

16 |

81 |

|

-135,5+0 |

19 |

100 |

|

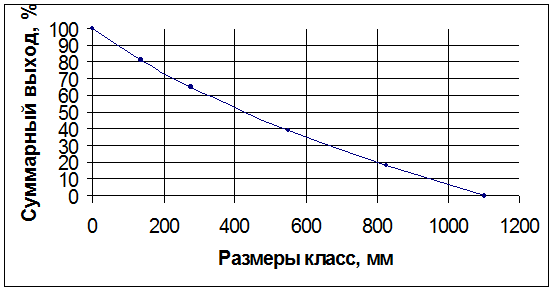

Рис.2. Гранулометрическая характеристика исходной руды

Степень дробления составит:

(3)

(3)

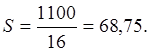

Общая степень дробления:

Sобщ = ![]() (4)

(4)

Выбираем степени дробления по стадиям: S1 = 4; S2 = 4; S3 = 4,3, где Sn – степень для n стадии.

Условная максимальная крупность после первой стадии дробления:

(5)

(5)

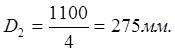

Условная максимальная крупность после второй стадии дробления:

, (6)

, (6)

Условная максимальная крупность после третьей стадии дробления:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.