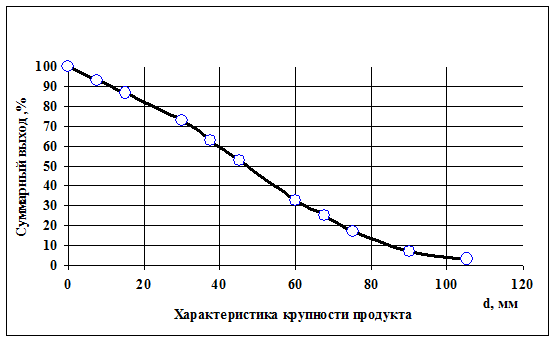

Рис. 5. Гранулометрическая характеристика крупности продукта 9

Количество руды, поступающее на третью стадию дробления:

![]()

Откуда

![]()

Следовательно:

![]()

Количество руды, поступающее на грохочение:

![]()

![]()

Дробилку для первой стадии дробления следует выбирать размеров, чтобы необходимая производительность фабрики обеспечивалась одной дробилкой.

Производительность дробилки крупного дробления ККД1350\200:

![]() , где

, где

Qк – производительность дробилки по каталогу, ![]()

Кдр- поправка на крепость питания (дробимость) руды

К![]() - поправка на крупность питания

- поправка на крупность питания

К![]() - поправка на влажность питания

- поправка на влажность питания

![]()

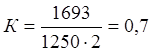

Число дробилок:

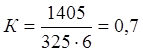

Коэфициент полезного исполнения:

Следовательно, принимаем к установке одну дробилку ККД1350\200

Производительность дробилки для среднего дробления КСД 3000Т-Д.

![]()

К![]() =

=![]()

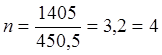

Число дробилок:

Коэфициент полезного исполнения:

Т.е. во второй стадии устанавливаем 2 дробилки КСД3000Т-Д

Производительность дробилки мелкого дробления КМД3000Т-Д

![]()

К![]() =

=![]()

Q![]() =

=![]()

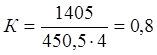

Число дробилок:

Коэфициент полезного исполнения:

Производительность дробилки мелкого дробления Титан Д-250

![]()

Q =![]()

Q![]() =

=![]()

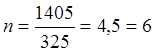

Число дробилок:

Коэфициент полезного исполнения:

Использование оборудования, выпускаемого ЗАО”Новые технологии”, позволяет создать новые эффективные технологии при минимальных затратах,упростить решение ряда проблем, в том числе экологических в традиционных процессах.

Основные приемущества дробилок ТитанД:

§ Высокая селективность раскрытия руд, что позволяет в ряде случаев начинать обогащение на стадии дробления (для железных руд можно сбросить до 20% отвальных хвостов сухой магнитной сепарацией, не подвергая их дорогостоящему измельчению)

§ Для рудоподготовки снижение крупности питания измельчительного оборудования, как следствие, повышение производительности измельчительного передела не менее чем на 30% (данные получены при дроблении железистых кварцитов с последующим измельчением на шаровой мельнице).

Несмотря на это по данным промышленных испытаний образца дробилки Титан Д-250 Коршуновском ГОКе выявили ряд конструкторских недороботок и окончательное решение о целесообразности применения может быть принято после проведения более тщательных испытаний модифицирующего образца дробилки. Потому на третьей стадии дробления примем к установке дробилки КМД 3000Т-Д.

Результаты расчетов приведены в таблице 9.

Результаты расчета оборудования

|

Типоразмер дробилки |

Производитель-ность |

число дроб. |

Коэфф.загру- зки |

Масса, т |

Установлен- Ная мощность, кВт |

|||

|

одной, м3/ч |

всех, м3/ч |

одной |

всех |

одной |

Всех |

|||

|

ККД 1350\200 |

2356 |

2356 |

1 |

0,76 |

320 |

320 |

400 |

400 |

|

КСД 3000Т-Д |

1250 |

2500 |

2 |

0,70 |

230 |

460 |

400 |

800 |

|

КМД 3000Т-Д |

330 |

660 |

4 |

0,76 |

225 |

900 |

400 |

1600 |

Во второй операции схемы принимаем установку грохота для предварительного грохочении дробленой руды после I стадии дробления. Основная цель: не дробить «ничего лишнего», с конечным результатом снижения расхода электроэнергии и футеровочной стали (брони).

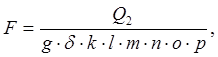

Необходимая площадь грохочения:

(10)

(10)

где Q2 – количество руды, поступающей на грохот, т /ч;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.