(7)

(7)

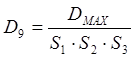

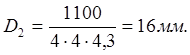

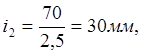

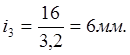

Определяем ширину разгрузочных щелей:

(8)

(8)

где z – относительная максимальная крупность кусков дробленого продукта [2].

Для крупного дробления, исходя из опыта дробления аналогичных руд z1 ~1,4 для конусных дробилок, z1 ~1,5 для щековых дробилок; для среднего дробления z2 ~2,5; для мелкого – z3 ~3,2.

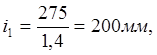

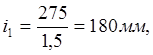

Размеры приемных отверстий дробилок: назначаем размеры приемных отверстий дробилок примерно на 10-20 % больше размера максимального куска, поступающего в дробилку:

B1 = (1,1¸1,2)×d1 =1265 мм;

B2 = (1,1¸1,2)×d5 =316мм;

B3 = (1,1¸1,2)×d9 =80 мм.

Определяем приближенные

значения масс продуктов, поступающих в операцию дробления. По таблице 8 [2]

находим ориентировочные выходы продуктов: g4 = 75 %; g8 = 160

%. Массы продуктов: Q1 =

1800 т/ч; Q4 = 1800![]() = 1350 т/ч; Q8 = 1800

= 1350 т/ч; Q8 = 1800![]() =

1385 т/ч. Требования к дробилкам, полученные в результате расчета, сводят в

таблицу 2.

=

1385 т/ч. Требования к дробилкам, полученные в результате расчета, сводят в

таблицу 2.

Таблица 2

Требования, которым должны удовлетворять дробилки

|

№ п/п |

Показатели |

I стадия |

II стадия |

III стадия |

|

1 |

Крупность максимального куска в питании дробилки, мм |

1100 |

275 |

70 |

|

2 |

Ширина загрузочной щели, мм |

ККД 200 ЩДП 180 |

30 |

6 |

|

3 |

Требуемая производительность,т/ч |

1800,0 |

1350,0 |

1385,0 |

|

м3/ч |

840,0 |

643,0 |

660,0 |

С учетом требований к дробилкам на основании их технических характеристик выбираем типоразмер для каждой стадии дробления и определяем потребное количество дробильных машин для обеспечения заданной производительности.

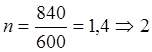

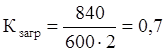

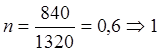

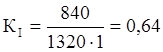

Число дробилок:

(9)

(9)

где Qч – производительность часовая м3/ч,

Qк – производительность по каталогу, м3/ч.

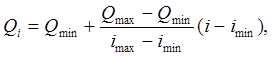

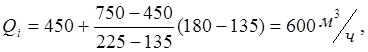

Производим перерасчет производительности на новую щель:

(10)

(10)

где Qi, Qmin, Qmax – производительность дробилки при щелях соответственно i, imin , imax .

Коэффициент загрузки:

Для 1-й стадии дробления выбираем:

Результаты расчета оборудования крупного дробления

|

Типоразмер дробилки |

Производитель-ность |

число дроб. |

Коэфф.загру- зки |

Масса, т |

Установлен- Ная мощность, кВт |

|||

|

одной, м3/ч |

всех, м3/ч |

одной |

всех |

одной |

Всех |

|||

|

ЩДП 1500*2100 |

600,0 |

1200,0 |

2 |

0,70 |

201,2 |

402,4 |

250 |

500 |

|

КСД 1350/200 |

1320,0 |

1320,0 |

1 |

0,64 |

320 |

320 |

400 |

400 |

ЩДП 1200 ![]() 1500

1500

шт.

шт.

ККД 1350/200 с производительностью Qi =1220 м3/ч, тогда

шт.

шт.

В первой стадии принимаем установку конусной дробилки. Конусные дробилки более эффективно работают при повышенной крепости руды и максимальной производительности; не требуют равномерного питания, что особенно существенно при нынешнем качестве проведения взрывных работ и износ запасных узлов, футеровки менее значителен.

Предварительно принимаем установку дробилки крупного дробления ККД 1350/200 в количестве 1-й штуки.

Для 2-й стадии дробления выбираем:

Результатырасчета оборудования среднего дробления

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.