100

100

![]()

Ln(TRN)

СТАЛЬ

Ln(TRN)

СТАЛЬ

10

РЕЗИНА

![]() 1

1

![]()

![]()

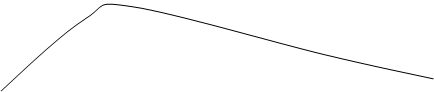

0 FW1 FW2 ВЫСОКАЯ

СКОРОСТЬ ПИТАНИЯ / ЕДИНИЦА ШИРИНЫ

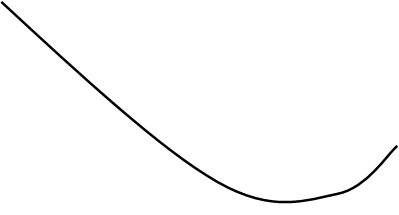

Рис.2.3.Зависимость параметров эффективности грохота от скорости подачи питания для резиновых и стальных поверхностей грохочения.

Объяснение рис.2.3. состоит в том, что когда скорость подачи питания на грохот с резиновой декой мала частицы движутся независимо аккумулируя энергию, делая большие скачки и имеют малую возможность пройти сквозь отверстия сита.

Увеличение скорости подачи питания приводит к возрастанию числа столкновений частиц друг с другом, снижению энергии частиц и длины отскоков и увеличению числа попыток. Поэтому эффективность грохота возрастает. Дальнейшее увеличение скорости питания вызывает замедление движения частиц и, как следствие приводит к снижению числа попыток вследствие чего частицы не достигвют поверхности сита и эффективность грохочения снижается.

На грохотах со стальной поверхностью сита, однако, коэффициент реституции мал и частицы не аккумулируют энергию. Отскоки частиц небольшие и высокие эффективности грохочения достигаются при малых скоростях подачи питания. Когда скорость питания возрастает, возрастает и взаимодействие частиц между собой, это приводит к уменьшению числа попыток и эффективности грохочения.

Лучшее понимание требует учёта формы частиц и формы отверстий на эффективность грохочения а также работы грохота в трудной области между сухим и мокрым грохочением. Первое, - это проблема оптимизации существующих грохотов, второе, - проблема работы фабрики.

II.3.2. Уравнения модели

Область В описывается уравнением (2.4).

E(x) = exp (- TRN×P/T) (2.4)

где

P = f0×[(1-fS)(1-X/D)2 + fS×(1- X/D)]×T (2.5) и

fS = 1 – (W/L) (2.6)

В области С регулировка осуществляется с использованием субмеш фактора (SF). Эта регулировка передаёт некоторое количество подситового материала нижнего продукта в субмеш фракцию надрешётного продукта, т.е. определяет количество мелких частиц, которые налипают на более крупные.

Важным технологическим параметром является скорость питания на единицу ширины сита FW и эта функция аппроксимируется несколькими прямыми линиями, как показано на рис. 2.2.

Число попыток TRN связано с технологическими параметрами набором уравнений следующего вида.

Ln(TRN) = A + B× FW + U×P1 + V×P2 FW< FW1 (2.7)

Ln(TRN) = C + D×FW + U×P1 + V×P2 FW< FW1< FW2 (2.8)

где C + A + (B – D)× FW1 при неразрывности (2.9)

и Ln(TRN) = C + D×FW2 + U×P1 + V×P2 FW> FW2 (2.10)

SF также связано с рабочими параметрами уравнением регрессии

SF = E + F×PSF + G×TSF (2.11)

Фактор мелочи используется для описания эффекта «обмазывания» мелкими частицами кусков крупного материала.

Материал более крупный чем «частица критической мелочи» рассматривается в терминах его поверхностной принадлежности.

Поверхность частиц aå(Voli)/[(xi + xi+1)/2]

и (SF×площадь) есть т/ч мелочи, которая переводится в надрешётный продукт.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.