2.2Технология ремонта колесных пар

Колесные пары, которым необходим ремонт, накапливаются в колесном парке, примыкающем к колесному цеху, или поступают непосредственно из вагоносборочных или тележечных цехов.

Рассмотрим технологическую схему ремонта колесной пары. Обмывка колесной пары производится в специализированных моечных машинах. Затем колесная пара поступает на площадку впуска, которая оснащена стендом, позволяющим вращать колесную пару при осмотре. Здесь производится магнитная дефектоскопия средней части оси и шеек, а также прозвучивание подступичных частей ультразвуком. Делаются необходимые замеры и определяется объем ремонта.

Колесные пары, которым не требуется смена элементов и выполнение сварочных работ, поступают непосредственно на станки для обточки колес и обработки шеек. После механической обработки их подают на сдаточную площадку, где вторично подвергают дефектоскопии, принимают, клеймят, красят и сушат.

Те колесные пары, которым необходим ремонт со сменой элементов, распрессовывают на горизонтальном гидравлическом прессе в холодном состоянии. Если колесо не снимается под предельным усилием пресса, рекомендуется подогреть его ступицу. Если и после этого колесная пара не поддается распрессовке, ось срезают огнем газовой горелки у основания ступицы.

При проверке колес на сдвиг в случае подозрения на ослабление ступицы распрессовочное усилие доводят до 75—85 тс и фиксируют на диаграмме.

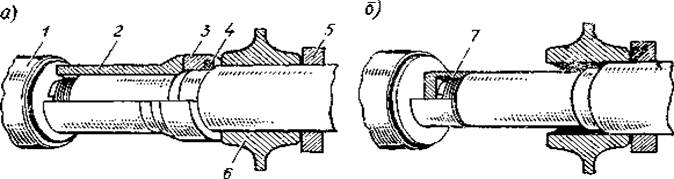

Для распрессовки применяют специальные приспособления, исключающие изгиб шейки и деформацию ее торцов, а также повреждение резьбы у колесных пар для роликовых подшипников. Одно из таких приспособлений показано на рис. 49. Втулку 3 (рис. 49, а) с впрессованным медным или латунным кольцом 4 надевают на предподступичную часть оси и упирают в галтель. Затем на шейку ставят втулку 2. При включении пресса плунжер 1 передает распрессовочное усилие не на торец шейки оси, а на галтель подступичной части. Ось сдвигается в колесе 6, которое опирается на скобу 5. После этого втулку снимают, к торцу шейки приставляют стакан 7 (рис. 3) и продолжают распрессовку.

Рис. 3. Схема приспособления для распрессовки колесных пар

Рис. 3. Схема приспособления для распрессовки колесных пар

Годные распрессованные элементы колесных пар используют для ремонта. Обработку осей и ступиц колес под запрессовку производят по системе вала, т. е. обтачивают ось и к ней подгоняют колесо. Это вызвано тем, что запас прочности оси по диаметру относительно невелик и при частой смене изношенных колес минимальное снятие металла с оси увеличивает срок ее службы. На некоторых заводах притачивают оси к колесам, так как технология подгонки по системе отверстия проще.

Как правило, для старогодных осей растачивают новые колеса. Старогодные колеса подгоняют к новым осям. Формирование колесных пар из старогодных элементов производится, если сочетания размеров сопрягаемых поверхностей позволяют это сделать. Напрессовка новых колес на новую ось называется новым формированием.

Ось под запрессовку готовят следующим образом. Старогодную ось протачивают в подступичной части с минимальным снятием стружки для того, чтобы устранить дефектные последствия распрессовки (задиры, риски, намины), а также следы контактной коррозии. Проточкой выводят поперечные и относящиеся к ним наклонные трещины глубиной до 2 мм с углублением за пределы трещины до 0,5 мм.

После проточки подступичные части накатывают. Их форма должна быть строго цилиндрической. Допускается попутная конусность, т. е. увеличение диаметра в направлении напрессовки не более О, 1 мм, овальность — до 0,05 мм, волнистость — до 0,02 мм.

Новые оси поступают в колесные цехи и мастерские в необработанном или грубообработанном виде. В первом случае ось проходит все технологические операции, которым она подвергается при новом формировании. Во втором случае выполняются операции, связанные только с чистовой обработкой, в том числе с подготовкой подступичной части под запрессовку.

Чистовая обработка осей производится обычно на универсальных токарно-винторезых станках типов 1А64 и 165 завода «Красный пролетарий».

Для упрочняющей накатки эти станки оборудуют специальным приспособлением с гидравлическим или пружинно-рычажным нагру-жением роликов. Усилие накатывания должно фиксироваться записью самопишущими автоматическими приборами (ГОСТ 4008—72).

После чистовой обработки резцом диаметр подступичной части должен быть больше необходимого под запрессовку на 0,04 — 0,06 мм,

так как при накатке происходит некоторое уплотнение поверхностного слоя металла.

Среднюю часть оси протачивают и накатывают при наличии таких дефектов, как забоины, вмятины, протертость посередине глубиной более 2,5 мм, продольные трещины и плены, если их больше двух или длина одной превышает 25 мм.

Приточка новых колес к осям предусматривает две основные технологические операции: грубую обдирку и чистовую расточку.

Грубая обработка ступиц новых колес выполняется так же, как обточка колес по профилю, на металлургических заводах-изготовителях. На ремонтных заводах делается один проход под чистовую расточку. Ступицы старых колес подвергают грубой расточке при необходимости удаления задиров, возникших при распрессовке, а также при подгонке колес к оси значительно большего диаметра, чем диаметр отверстия ступицы.

Чистовая расточка выполняется по 5-му классу обработки с учетом натяга под запрессовку. При этом должна быть обеспечена цилиндрическая форма отверстия. Допускается попутный конус до 0,1 мм, овальность отверстия—до 0,05 мм и волнистость его поверхности — до 0,02 мм.

Обработка ступиц колес производится на токарно-карусельных станках моделей К-12, КС-112, 1501М краснодарского станкостроительного завода им. Седина.

Запрессовка колесных пар осуществляется в холодном состоянии на гидравлических прессах по технологии, принятой при новом формировании, с обязательной записью индикаторной диаграммы. Используют прессы отечественных заводов Одесского, Краматорского, Улан-Удэнского, а также иностранных фирм «Вумаг», «Банинг» и др. Перед запрессовкой подступичные части как старогодных, так и новых осей подвергают магнитной дефектоскопии.

После запрессовки колесные пары со старогодными колесами направляют на колесотокарные станки для обточки профиля. Колесные пары с новыми колесами подают на обточку в тех случаях, когда после формирования обнаружена недопустимая разница колес по диаметру из-за неправильного подбора их или если выявлено биение поверхностей катания вследствие эксцентричной расточки ступицы под запрессовку.

Фактический срок службы колеса Тф (в сутках) в значительной мере зависит от количества обточек и толщины снимаемого за одну обточку слоя металла и определяется по формуле

|

|

где Нн — толщина обода нового цельнокатаного колеса, мм;

Hп — толщина обода, изношенного до предельных размеров, мм; n — число обточек за весь период службы колеса; h — средняя толщина снимаемого слоя металла за одну обточку, мм;

|

|

Рис. 4. Положение максимального шаблона при проверке формы профиля (а) и размера фаски (б) поверхности катания колеса

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.