В качестве режущего инструмента при обработке осей и колес применяются токарные резцы, армированные пластинками твердого сплава марки Т5К10 для грубой обточки или Т15К6 для чистовой (ГОСТ 2209—69). Торец оси подрезают подрезным резцом, проточку резьбовой канавки и нарезание резьбы на шейке оси производят соответственно отрезным и резьбовым резцом, шейку и ее галтели обрабатывают специальным радиусным резцом, фаски на ступице колеса — специальным фасочным резцом. Остальные операции" выполняют проходными резцами.

Паз для стопорной планки фрезеруют торцовой фрезой, гнезда под болты сверлят обычным сверлом и нарезают машинным метчиком из быстрорежущей стали Р18.

Грубую обточку колес и снятие фаски производят проходными токарными резцами с пластинками Т15К10, чистовую—чашечными твердосплавными резцами марки ТЗОК4. Для грубой обточки исполь-зуются также пластинки сплава марки Т5К12В, более стойкие к ударам, вибрациям и выкрашиванию.

Совершенствование технологии ремонта колесных пар ведется по пути создания поточных линий из станков-автоматов или полуавтоматов с механизацией или автоматизацией передачи изделий от одного станка к другому.

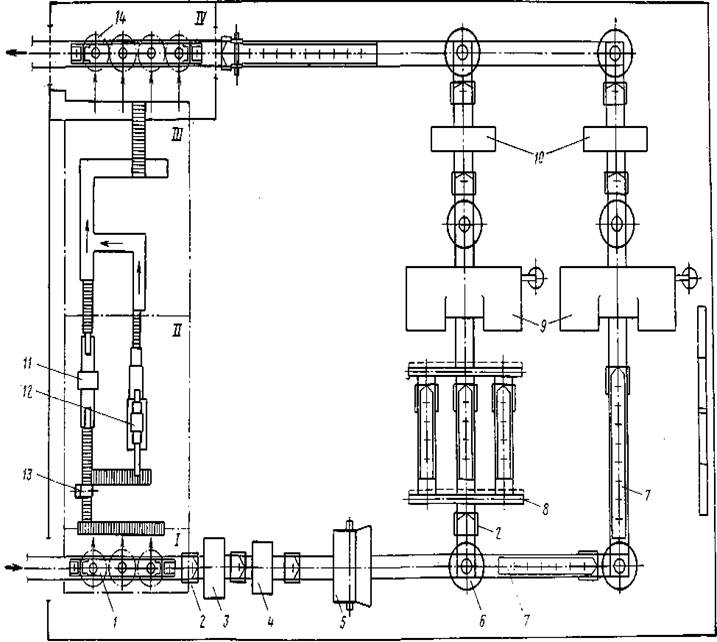

На рис. 6 показана схема поточной линии для ремонта колесных пар с роликовыми подшипниками и подшипниками скольжения без смены элементов.

Линия объединяет участки / — демонтажа буксовых узлов, // — обмывки корпусов букс и роликовых подшипников, /// — осмотра и ремонта роликовых подшипников, IV — монтажа буксовых узлов.

На участках установлено оборудование: стенды 1 и 14 для демон-тажа и монтажа буксовых узлов, автоматическая машина 3 для обмывки и очистки колесных пар, стенд 4 для проверки осей ультразву-ком, стенд 5 для оптического обмера колесных пар, автоматические портальные колесотокарные станки 9, шеечные станки 10 для обточки и упрочняющей накатки шеек, приспособление 13 для демонтажа роликовых подшипников из корпусов букс, автоматические машины 11 для обмывки корпусов букс и 12 для обмывки подшипников.

Поточная линия оснащена автоматическими транспортными устройствами: 2 — для перемещения одной колесной пары и 7 — для перемещения группы колесных пар, поворотными устройствами 6, устройством 5 для поперечного перемещения.

Рис.6 Схема поточной линии для ремонта колесных пар

Максимальная производительность линии составляет 80 колесных пар за 8 ч.

При ремонте колесных пар выполняют электросварочные работы. Наплавляют разработанные центровые отверстия осей, изношенные бурты шееки торцы осей для подшипников скольжения, заваривают поврежденные отверстия болтов крепления стопорной планки у осей для роликовых подшипников.

Бурты шеек наплавляют на полуавтоматических или автоматических аппаратах специальной сварочной проволокой под слоем флюса, в среде защитных газов или порошковой проволокой, или вручную толстообмазанным электродом типов Э42 и Э46.

Наплавка гребней колес практически не делается, однако ее разрешается производить на специальных автоматических и полуавтоматических установках под флюсом.

После формирования колесной пары, а также после ее ремонта и полного освидетельствования на торцах оси ставят знаки маркировки и клейма, которые наносят в пределах контрольной окружности. Клеймо приемщика МПС в виде знака «Ключ и молоток» ставится при предварительной приемке, в виде знака «Серп и молот» — при окончательной.

После опробования колес на сдвиг на правый торец оси наносят знак опробования (две буквы ФФ), условный номер завода или колесных мастерских, дату, клейма приемщика.

Принятую колесную пару окрашивают любым способом масляной краской черного цвета или черным лаком. Места сопряжения ступиц с подступичной частью с внутренней стороны окрашивают белилами по всей окружности полосой шириной 30—40 мм. У колесных пар для роликовых подшипников покрывают черной масляной краской или эмалью места соединения лабиринтного кольца с предподступичной частью и предподступичную часть между лабиринтным кольцом и колесом. Окрашенную колесную пару сушат.

Если отремонтированная колесная пара не подкатывается сразу под вагон, ее консервируют: обмазывают шейки оси солидолом, техническим вазелином или краской и покрывают их защитными деревянными щитками, закрепленными проволокой.

2.3 Контроль качества ремонта колесных пар

Качество ремонта колесных пар обеспечивается выполнением установленного технологического процесса и соблюдением требований Инструкции по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар. При обработке элементов колесных пар контролируют их размеры, правильность геометрических параметров и качество обработки поверхностей. Правильность режимов запрессовки определяют по индикаторным диаграммам. Размеры отремонтированной колесной пары и профиль колес по кругу катания должны соот-ветствовать установленным правилами ремонта.

Для обмера колесной пары используются специальный измерительный инструмент и шаблоны: кронциркуль для измерения диаметра колеса по кругу катания; штихмас для замера расстояния между внутренними гранями колес; шаблон для проверки профиля колеса по кругу катания; толщиномер для определения толщины обода колеса; шаблон для измерения расстояния от торца оси до внутренней грани колеса; микрометрические скобы для замера диаметров шеек и предподступичных частей оси; шаблоны для проверки буртов, галтелей, резьбовой канавки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.