Образцы прямоугольной формы подвергались механической обработке пастой ГОИ, шероховатость составила Ru=0,15 мкм. для очистки поверхности от органических загрязнений образцы помещались в ванночку с растворителем (Р –648, Р-646) и протирались хлопчатобумажной бязью, затем устанавливались на подставку и помещались в сушильный шкаф. Сушка производилась при температуре 70-90 С. Время сушки 0,5 ч. Перед установкой в вакуумную камеру протирались спиртом.

С целью дальнейшей очистки и активации поверхности установки УРМ3.279.070., оборудованной ионным источником типа “Радикал” проводилось травление образцов ионами азота с энергией до 4 КэВ и плотностью ионного тока 25 А/м .

3.3 Разработка устройства для триботехнических испытаний тонких покрытий

В рамках данного дипломного проекта была разработана установка предназначеная для проведения триботехнических испытаний тонких покрытий по схеме шарик – плоскость при возвратно – поступательном движении индентора.

Уникальность прибора заключается в его малых габаритных размерах и пределах нагружения. Что представлено в таблице 3.

Таблица 3 – Технические характеристики микротрибометра ТВП-к

|

Габаритные размеры, мм: Длина Ширина Высота |

210 110 160 |

|

Масса, кг |

~4 |

|

Пределы нагружения, кг |

До 0,5 |

|

Размеры образца, мм´мм´мм |

До 30´15´5 |

|

Размеры индентора (диаметр шарика), мм |

5 – 6 |

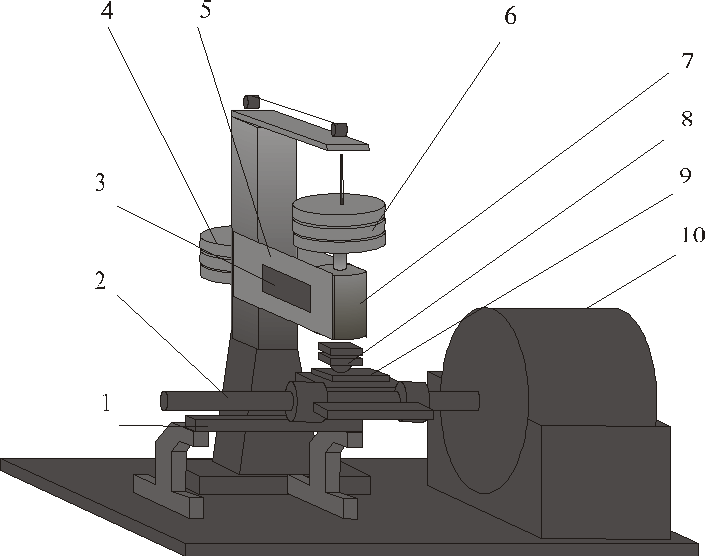

Микрорибометр ТВП-к приводится в движение шаговым электродвигателем 10 (см. рисунок 1) Шаговый электродвигатель вращает ходовой винт 2, который сопряжён с подвижным столиком 9 с закреплённым на нём образцом. Столик располагается горизонтально и опирается на ходовой винт и направляющую 1. Скорость вращения винта, рабочий ход и количество циклов испытания задаются компьютером, управляющим работой шагового двигателя.

Система нагружения состоит из прецизионной направляющей 7, помещённой на двух гибких консолях 5, допускающих небольшое продольное отклонение индентора, зависящее от силы трения индентора по образцу. Гибкие консоли с размещёнными на них тензорезисторами 3 являются также датчиком силы трения. Нагрузка на индентор определяется набором грузов 6. Для компенсации веса индентора, направляющего штока и чашки для грузов предусмотрен противовес 4.

В качестве индентора в трибометре используется шарик 8 диаметром 5 – 6 мм, закреплённый на торце штока прецизионной направляющей.

В процессе работы, под действием силы трения, гибкие консоли переходят в напряжённое состояние, и их прогиб измеряется при помощи тензодатчиков 3. Полученный сигнал оцифровывается и заносится в память компьютера. Далее, по тарировочному графику, описывающему зависимость прогиба консоли от горизонтально приложенной силы, определяется сила трения. Таким образом сила трения измеряется периодически на протяжении всего испытания при каждом ходе образца, и результат представляется в виде графика зависимости силы трения от количества циклов истирания образца.

Подготовка микротрибометра к работе включает в себя тарировку датчика силы трения, уравновешивание системы нагружения, установку режимов трения.

Тарировка датчика силы трения осуществляется при помощи динамометра, и сводится к отклонению при помощи динамометра гибкой консоли, регистрации показаний тензорезистора, и соответствующих ему показаний динамометра.

Уравновешивание системы нагружения осуществляется при полностью разгруженном штоке 7 (грузы 6 снять).

Система установки режимов трения проектируется.

1 – направляющая подвижного столика;

2 – ходовой винт;

3 – тензодатчик;

4 – противовес;

5 – гибкая консоль;

6 – система нагружения;

7 – направляющая системы нагружения;

8 – крепление шарика;

9 – подвижный столик и крепление образца;

10 – электродвигатель.

Рисунок 1 – Общий вид микротрибометра ТВК-к.

3.4 Результаты определения адгезии сверхтвердых покрытий

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.