СОДЕРЖАНИЕ

1. ВВЕДЕНИЕ.. 5

1.1 АНАЛИЗ И ПОСТАНОВКА ЗАДАЧИ РАЗРАБОТКИ ЗАХВАТНОГО УСТРОЙСТВА.. 6

2. РАЗРАБОТКА ЗАХВАТНОГО УСТРОЙСТВА.. 7

2.1 ВЫБОР КОНСТРУКТОРСКО-КОМПАНОВОЧНАЯ СХЕМА.. 7

2.2 ОПРЕДЕЛЕНИЕ УСИЛИЯ ЗАХВАТА И МОМЕНТА ПЕРЕДАЧИ.. 9

2.3 РАСЧЕТ КОНСТРУКТИВНЫХ РАЗМЕРОВ СХВАТА.. 10

2.4 РАСЧЕТ ХОДА ПОРШНЯ.. 15

2.5 РАСЧЕТ ПАРАМЕТРОВ И ВЫБОР ПНЕВМОПРИВОДА ДВУХСОРОННЕГО ДЕЙСТВИЯ.. 16

2.6 ОПРЕДЕЛЕНИЕ ПОТРЕБНОЙ МОЩНОСТИ ДВИГАТЕЛЯ.. 17

2.6 ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ПНЕВМОПРИВОДА.. 20

2.7 ОЦЕНКА ВЕЛИЧИНЫ ДВИЖУЩЕЙ СИЛЫ СОПРОТИВЛЕНИЯ.. 21

2.8 ВЫБОР ПЛОЩАДИ СЕЧЕНИЯ ПНЕВМОПРИВОДА.. 22

2.9 ОПРЕДЕЛЕНИЕ ДИАМЕТРОВ ШТОКА И ПОРШНЯ.. 23

2.10 ОПРЕДЕЛЕНИЕ МОМЕНТА СОПРОТИВЛЕНИЯ ПРИВОДА.. 24

2.11 ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ПОПЕРЕЧНОГО СЕЧЕНИЯ СТЕРЖНЕЙ.. 28

2.12 ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ПОПЕРЕЧНОГО СЕЧЕНИЯ ОПОРЫ ДЛЯ ГУБОК.. 30

3.ОПИСАНИЕ КОНСТРУКЦИИ И ПРИНЦИПА ДЕЙСТВИЯ ЗАХВАТНОГО УСТРОЙСТВА.. 32

3.1 ОПИСАНИЕ ПРОЦЕССА СБОРКИ ЗАХВАТНОГО УСТРОЙСТВА.. 32

3.2 ПРИНЦИП ДЕЙСТВИЯ.. 35

3.3 ОПИСАНИЕ ПНЕВМАТИЧЕСКОЙ СХЕМЫ... 37

3.4 ОБОСНОВАНИЕ ВЫБОРА МАТЕРИАЛОВ.. 38

3.5 ВЫБОР КРЕПЛЕНИЯ ЗАХВАТНОГО УСТРОЙСТВА.. 39

4. ЗАКЛЮЧЕНИЕ.. 41

5. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ... 42

Захватные устройства промышленных роботов и манипуляторов служат для захватывания и удержания в определенном положении объектов манипулирования. Эти объекты могут иметь раз личные размеры, форму, массу и обладать разнообразными физическими свойствами, поэтому ЗУ относятся к числу сменных элементов промышленных роботов. Как правило, ПР и М комплектуют набором типовых (для данной модели) З, которые можно менять в зависимости от требований конкретного рабочего задания. Иногда на типовой захват устанавливают сменные рабочие элементы (губки, присоски и т.п.). При необходимости ПР оснащают специальными ЗУ, предназначенными для выполнения определенных операций. К ЗУ предъявляются требования общего характера и специальные, связанные с конкретными условиями работы. К числу обязательных требований относятся надежность захватывания и удержания объекта, стабильность базирования, недопустимость повреждений или разрушения объектов. Прочность ЗУ должна быть высокой при малых габаритных размерах и массе. При обслуживании одним ПР нескольких единиц оборудования применение широкодиапазонных ЗУ или их автоматическая смена может оказаться единственно возможным решением, если одновременно обрабатываются детали различных конфигураций и массы. Поэтому к ЗУ для ПР, работающих в условиях серийного производства, предъявляются дополнительные требования: широкодиапазонность (возможность захватывания и базирования деталей в широком диапазоне массы, размеров и формы), обеспечение захватывания близко расположенных деталей, легкость и быстрота замены (вплоть до автоматической смены ЗУ). В ряде случаев необходимо автоматическое изменение усилия удержания объекта в зависимости от массы детали. В последнее время ведутся разработки конструкций ЗУ, способных захватывать и базировать не ориентировано расположенные объекты.

Расчет захватного устройства включает в себя следующие пункты:

- определение усилия захвата и момента передачи,

- расчет пневмоцилиндра и параметров питающей магистрали,

- расчет конструктивных размеров схвата.

Для расчета необходимы следующие данные:

1) Пневмоцилиндр двухстороннего действия и рычажная передача;

2) Захват объекта манипулирования цилиндрической формы с максимальным диаметром 50 мм.

Также предусмотреть унификацию стыковочных поверхностей и нормализацию крепежных элемента.

Единая система управления, системы пневмораспределителей 4/2, с регулированием скорости перемещения системой дроссель – обратный клапан.

Проектирование модуля обычно начинается с выбора его общей компоновочно-кинематической схемы на основе известных схем.

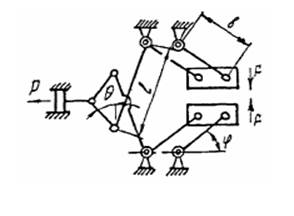

Руководствуясь требованиями техзадания, требуется выбрать компоновочно-кинематическую схему захватного устройства, с пневмоцилиндром двухстороннего действия и рычажной передачей, и с захватом объекта манипулирования цилиндрической формы с максимальным диаметром 50 мм.

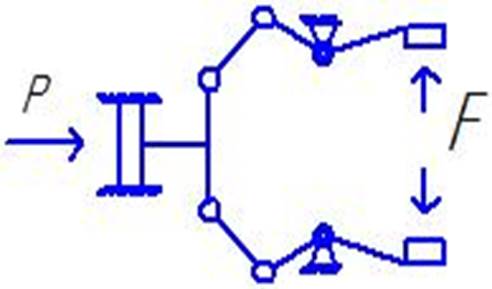

Рис. 1

На рисунке 1 изображена конструктивно-компановочная схема выбранная для дальнейших расчетов. Сравним ее с другими конструктикно-компановочными схемами, отвечающими данным условиям.

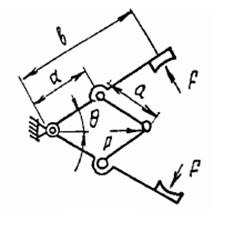

Рис.А

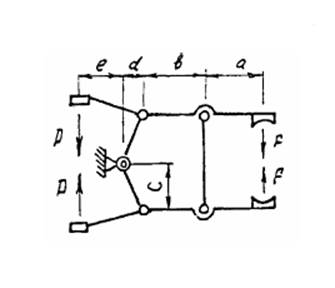

Рис. Б Рис. В

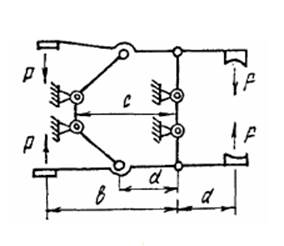

Рис. Г

Общим недостатком этих схем является повышенный износ уплотняемой поверхности штока под действием боковой нагрузки.

Схема на рис.1 отличается простотой исполнения конструкции, поэтому она является наиболее технологичной.

Схемы на рис.А, Б, В не имеют дополнительных опор для стержней, что понижает точность их позиционирования.

Схема на рис. В, Г имеют высокую надежность пневмо распределителя.

Руководствуясь основными параметрами, характеризующими эти схемы, выбираем схему на рис.1.

Технологичность и точность позиционирования, чем высокая надёжность пневмораспределителя для нашего робота важнее. Это и послужило основным фактором выбора данной схемы.

Для определения усилия зажима детали можно воспользоваться эмпирической формулой:

![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.