o вентиль 1563РК-25 ГОСТ 9086-74 (В), обеспечивающий подключение и отключение пневмосети от магистрали;

o фильтр влагоотделитель 22-12х40 ГОСТ 17437-81 (ФВ), обуславливающий очистку воздуха от загрязняющих частиц и снижение влажности воздуха;

o предохранительный клапан 17с21нж ГОСТ12532-88 (пр), предназначен для защиты системы от перегрузки, возникающей при повышенном давлении.

o регулятор давления 23 ГОСТ 19486-74 (РД), обеспечивающий возможность настройки и стабилизацию давления воздуха;

o манометр ВП2-Уф ГОСТ 2405-88 (М), дает возможность визуального контроля давления сжатого воздуха;

o маслораспылитель В44-23 ТУ2-053-012-074 (МР), обеспечивающий насыщение воздуха маслом, необходимым для смазки трущихся деталей.

Гильзу пневмоцилиндра изготавливаем из хромированной стали Ст3Х. Хромирование позволяет сделать гильзу более износостойкой и устойчивым к механическим повреждениям.

Шток изготавливаем из нержавеющей стали. В данном случае Ст3Х. Применяем термообработку – нормализацию НВ300. Нормализация улучшает механические свойства метала, в частности увеличивается допускаемое напряжение изгиба, а вместе с тем прочность.

Крышку пневмоцилиндра изготавливаем также из Ст3. Данный материал обеспечит скольжение при взаимодействие штока и крышки, так как обладает антифрикционными свойствами. Это значительно понизит коэффициент трения. Обработкой данного сплава является гомогенизация. Гомогенизация повышает однородность сплавов.

Уплотнительное кольцо крышек – пербунан.

Поршень изготавливаем из Ст3. Уплотнительное кольцо поршня – самосмазывающийся полиуретан.

Втулки изготавливаются из бронзы БрОС10Ф, чтобы обеспечить скольжение в местах контакта с направляющей. Обработка-гомогенизация.

Материал губок сталь Ст.43Х. Термообработка – закалка до твердости 50-55 HRC. Закалка позволит губкам выдерживать большие контактные напряжения.

Прочие элементы Ст3. Термообработка – нормализация НВ250.

Для удобства соединения модулей робота стыковочные поверхности должны быть обязательно унифицированы, т.е. иметь одинаковую форму, тип крепления и одинаковые присоединительные размеры.

В проектируемом роботе модуль выдвижения и захватное устройство крепятся друг к другу. В результате этого требуется присоединительную поверхность и реализовать её на модуле горизонтального выдвижения.

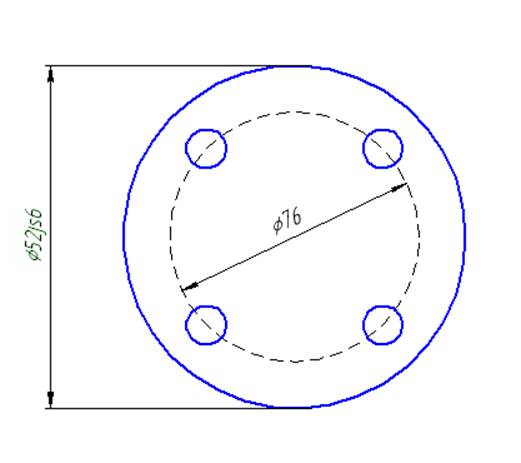

Данная поверхность представлена на рис. 1.

Рис. 1

Присоединительная поверхность представляет собой пластину в форме круга ∅52 мм с четырьмя отверстиями под болты М6, расположенными на ∅60 мм под углом 90°. Толщина пластины для более прочного скрепления должна превышать 6 мм.

Так как стыковочная поверхность модуля выдвижения больше чем ∅52 мм и имеет прямоугольную форму, то нужно использовать переходную пластину, на которую и будет крепиться унифицированная поверхность.

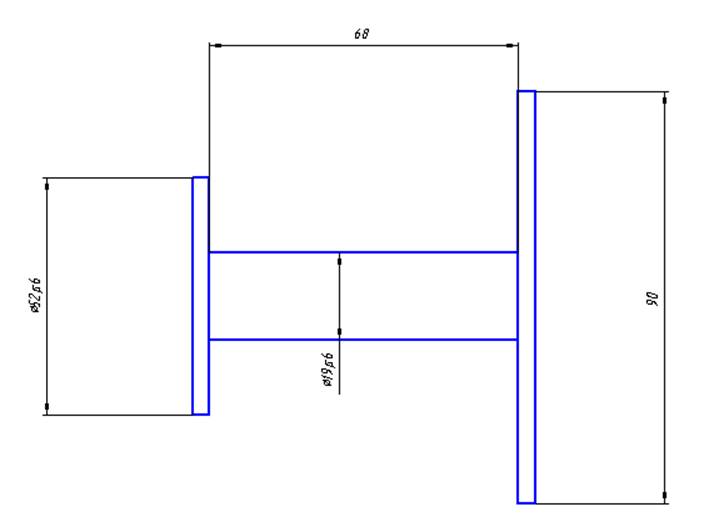

Для упрощения соединения и уменьшения его габаритов переходную пластину и унифицированную поверхность объединяем в одну деталь.

Эскиз детали представлен на рис.

Данное захватное устройство разработано для пневматических роботов агрегатно-модульного типа. Сопряжение с модулем выдвижения учтено и выполнено в виде переходного фланца.

Конструкция захватного устройства такова, что его можно использовать при конструировании роботов в качестве стандартного модуля по ряду технических характеристик в силу своей универсальности сопряжения. Простота конструкции обеспечивает легкое выполнение ремонтных работ и простоту обслуживания.

1. ГОСТ 21858-78

2. ГОСТ 6540–68.

3. ГОСТ 15608–81.

4. ГОСТ 13774-86.

5. Выбор и расчет захватных устройств. Я.Н. Отений, П.В. Ольштынский – Волгоград, РПК «Политехник», 2000г. – 64с.

6. Конспект лекций по дисциплине «Приводы роботов».

7. Пневматические устройства и системы в машиностроении: Справочник / под ред. Герц Е. В. – М., Машиностроение, 1981г. – 408 с.

8. Промышленные роботы в машиностроении: набор схем и чертежей. Ю.Н. Соломенцев – Москва, Машиностроение, 1987г. – 135 с.

9. Проектирование манипуляторов промышленных роботов и РТК. С.Ф. Бурдаков, В.А. Дьяченко, А.Н. Тимофеев – Москва, Высшая Школа, 1986г. – 262 с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.