где: m — масса заготовки; K1 — коэффициент безопасности, значения которого зависят от условий применения ПР и расположения других элементов РТК (K1=1,2 ― 2,0), К2 — коэффициент, зависящий от максимального ускорения α, с которым робот перемещает заготовку, закрепленную в его захвате (K2=l+α/g); К3 — коэффициент передачи, зависящий от конструкции захвата и расположения в нем заготовки.

Примем: K1=1.5, максимальное ускорение

1 м*с2,

тогда K2= 1+1/10=1.1, К3 для

выбранной схемы захватного устройства по приложению к пособию «Выбор и расчет

захватных устройств» равен 0.5. тогда:

![]()

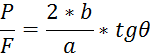

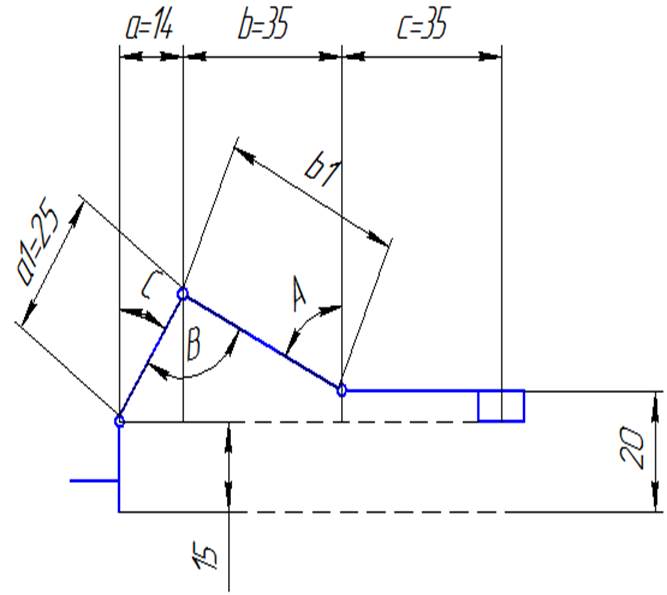

Выбранная кинематическая схема рычажно-стержневых механизмов имеет следующую формулу передаточных отношений:

Возьмем длины стержней равными 35 мм; а угол θ возьмем для простоты расчетов равным 45о.

Тогда, находим P:

![]()

Рассмотрим два вида положения губок схвата:

1)Губки схвата максимально раздвинуты, поршень выдвинут назад.

Рис.2 – губки схвата максимально раздвинуты

Где 15мм – высота опоры для стержней;

35мм – максимальное расстояние от губки до оси.

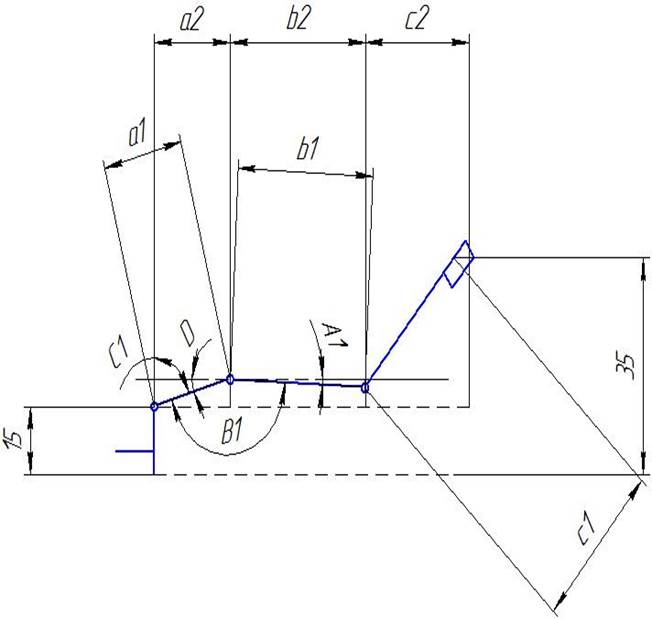

2)Губки схвата минимально раздвинут, поршень выдвинут вперед.

Рис.3 – губки схвата минимально раздвинут

Где 20мм – минимальное расстояние между губками схвата (с запасом +10мм по 5мм с каждой стороны).

На рисунках 1 и 2 изображена верхняя часть симметричного схвата: в момент максимального расстояния между губками схвата (рис. 1) и в момент минимального расстояния между губками схвата (рис. 2), где (a1, b1, c1) являются длинами звеньев схвата, (a, b, c) и (a2, b2, c2) – их проекциями на ось Х, для простоты расчетов и построения.

Выбираем величины:

а1=25мм;

b=35мм;

c=35мм;

C=450.

Рассмотрим рисунок 2:

Минимальное расстояние между губок схвата возьмем с запасом 20мм (запас составляет 10мм – диаметр цилиндрического груза 50мм).

Тогда: S=450

![]()

Значит прилежащий катет к стороне a=14мм, также равен f=14мм (равнобедренный треугольник).

Прилежащая сторона к стороне b=35мм находится по формуле:

![]()

Где (20-15) – разница между минимальным расстоянием между губками и высотой опоры для стержней.

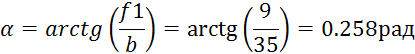

Через найденную сторону и (проекцию второго звена) сторону b находим угол α и z:

Находим сторону b1:![]()

Отсюда неизменяющийся при движении поршня угол Z=1650 по сумме углов сопряженных углов.

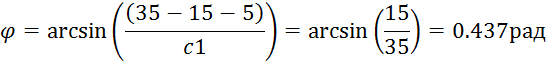

Рассмотрим рисунок 1:

Экспериментальным методом найдем, что максимальное расстояние между губками схвата равно 70мм, т. е. в нашем рисунке 35мм.

Значит

Где (35-15-5) – расстояние межу максимальным расстоянием между губками схвата, высотой опоры для стержней и зазором между перегибом.

Находим проекцию на третье звено с2:

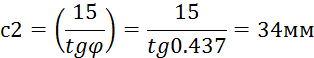

Находим проекцию на второе звено b2:

![]()

Чтобы найти угол В1, получаем стороны t и t2:

![]()

Значит:

Отсюда проекция на первое звено а2:

![]()

Полученные конструктивные размеры стержней:

Длина звена А: 25мм

Длина звена В: 36мм

Длина звена С: 35мм

Если поршень выдвинут назад:

Длина проекции звена А: 24.3мм

Длина проекции звена В:34.9мм

Длина проекции звена С:34мм

Угол между А и В:1650

Если поршень выдвинут вперед:

Длина проекции звена А:14

Длина проекции звена В:35

Длина проекции звена С:35

Угол между А и В:450

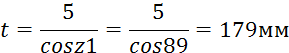

Найдем ход поршня с помощью данных, полученных в предыдущем пункте. Ход поршня находится из разницы суммы проекций первого и второго звена.

![]()

где

![]() –

если поршень выдвинут назад;

–

если поршень выдвинут назад;

![]() -

если поршень выдвинут вперед.

-

если поршень выдвинут вперед.

Исходные данные:

ход поршня — X = 0,01 м, время срабатывания — Т = 1 с, сила нагрузки — FH = 13 H, давление питания — Рн = 5∙105 Н/м2.

Требуется рассчитать:

площадь поршня — SH площадь отверстия на входе пневмоцилиндра — Sвх,

Привод должен обладать достаточной мощностью, чтобы преодолеть сопротивление нагрузки и переместить ее за заданное время на заданную величину. Таким образом, мощность привода должна превосходить мощность потребляемой нагрузкой при совершении рабочего хода.

Среднее значение мощности, потребляемой нагрузкой есть

где А — механическая работа, совершаемая при перемещении выходного звена привода (поршня); tдв— время движения поршня.

Совершаемая работа А складывается из работы по разгону перемещаемой массы и работы по определению сил сопротивления движению, т.е

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.