Р - давление газа

для промышленной пневмосети. ![]()

Тогда мощность газового потока:

![]()

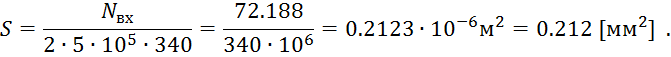

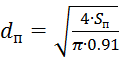

Из этого выражения найдем площадь сечения питающей магистрали при известной мощности газового потока:

Минимальное проходящее сечение реализуем в выходной магистрали:

![]()

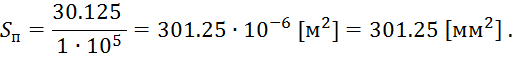

Площадь канала

наполнения ![]() делают обычно на

порядок больше канала опорожнения

делают обычно на

порядок больше канала опорожнения ![]() для обеспечения

надежного регулирования скорости выходного звена и времени срабатывания

привода.

для обеспечения

надежного регулирования скорости выходного звена и времени срабатывания

привода.

Реализуем: ![]()

1.3 Оценка величины движущей силы сопротивления.

Площадь сечения S

определяет движущее усилие ![]() . Движущее усилие должно

быть больше суммарной силы сопротивления, которая складывается из уже найденных

величин: силы сопротивления нагрузки

. Движущее усилие должно

быть больше суммарной силы сопротивления, которая складывается из уже найденных

величин: силы сопротивления нагрузки![]() и силы трения

и силы трения![]() , на величину

разгона поршня

, на величину

разгона поршня ![]() (преодоление сил

инерции).

(преодоление сил

инерции).

![]()

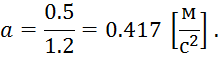

Где а - ускорение поршня;

Ускорение поршня определяется по известному выражению:

Величину силы трения Fmp можно найти из уравнения:

ATP=FTP∙ X

Тогда сила трения есть:

Тогда величина движущей силы есть:

![]()

![]()

1.4 Выбор площади поршня.

Площадь поршня можно найти из следующего выражения:

![]()

Где: ∆р — перепад давлений на стенках поршня,

![]() площадь сечения

поршня.

площадь сечения

поршня.

При ходе движения

перепад давлений в полостях пневмоцилиндра ![]() составляет

(20-50)% от давления в питающей магистрали.

составляет

(20-50)% от давления в питающей магистрали.

![]()

Примем перепад давлений на стенках поршня равным 20% от давления в питающей проходной магистрали:

![]()

![]()

Площадь поршня

после подстановки величины перепада давлений на стенках поршня в выражение:![]()

Получим значение площади сечения поршня пневмоцилиндра:

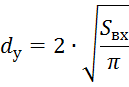

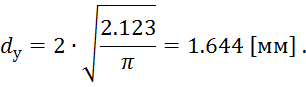

1.5 Определение конструктивных размеров.

При

конструировании привода по найденному значению ![]() выбирем

пневмораспределитель с соответствующим диаметром условного прохода, который

определяется по выражению:

выбирем

пневмораспределитель с соответствующим диаметром условного прохода, который

определяется по выражению:

По найденному значению площади поршня

в предыдущем пункте ![]() , найдем диаметр

поршня пневмоцилиндра, которое будет определяться по выражению:

, найдем диаметр

поршня пневмоцилиндра, которое будет определяться по выражению:

Сделаем допущение, которое состоит в том, что диаметр штока равен от 25% до 40% диаметра поршня, те:

![]()

С учетом того

факта, что грузоподъемность проектируемого робота составляет всего 3кг, а

данный модуль горизонтального перемещения есть самый верхний модуль, который

отвечает только за перемещение объекта манипулирования, то для расчёта диаметр

штока равен: ![]() .

.

Тогда диаметр поршня:

Диаметр штока тогда равен:

![]()

Диаметр поршня, диаметр штока и диаметр условного прохода приводятся по ГОСТ 6540-68 к стандартному ряду размеров с округлением в большую сторону (если ≤5%, допустимо округление в меньшую сторону).

Исходя из значений, полученных при расчёте, выбираем по ГОСТ 15608-81 стандартный пневмоцилиндр заданного исполнения.

Таким образом, исходя из ряда стандартизированных значений для:

- диаметра поршня: ![]() {8,10,12,16,20,25,32,40,50,63,80,100,125,160,200,250,320,360,400}мм.

{8,10,12,16,20,25,32,40,50,63,80,100,125,160,200,250,320,360,400}мм.

- диаметра штока:

![]() {4,6,8,10,12,16,25,32,40,50,63,80,90,10}

мм.

{4,6,8,10,12,16,25,32,40,50,63,80,90,10}

мм.

- диаметра условного прохода:

![]() {1,3;1,5;2,5;3;4;5;7;13;14}мм.

{1,3;1,5;2,5;3;4;5;7;13;14}мм.

Принимаем значения основных параметров пневмоцилиндра следующими:

![]()

![]()

![]()

При проектировании пневмоцилиндра необходимо, чтобы максимальный ход поршня Хмах не превышал (10..12 )dп :

![]()

![]()

По ГОСТ 15608-81 выбираем стандартный пневмоцилиндр 1121 025х020х08 У2 ГОСТ 15608–81.

4.Определение размеров вспомогательной призматической направляющей.

Определение размеров поперечного сечения призматической направляющей состоит в том, чтобы рассчитать ее на прочность.

На модуль выдвижения в горизонтальном направлении постоянно действует изгибающий момент, который возникает от момента силы тяжести, которая приложена к переносимому объекту манипулирования.

Главным условием удовлетворительных прочностных характеристик вспомогательной призматической направляющей является материал, из которого она изготовлена. Поэтому выбор материала напрямую предопределяет значение допускаемого напряжения при изгибе.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.