Федеральное агентство по образованию

ГОУ ВПО «Уральский государственный технологический университет – УПИ»

Нижнетагильский технологический институт (филиал) УГТУ-УПИ

Кафедра «Прикладной механики»

Принято с оценкой

Привод элеватора

Курсовой проект

Пояснительная записка

1501-00.00.00-13В ПЗ

Преподаватель:

Студент:

Группа: 365-ТМ

2006

СОДЕРАНИЕ

ТЕХНИЧЕСКОЕ ЗАДАНИЕ………………………………………………………3

1. Кинематический расчет привода………………………………………………4

1.1 Подбор электродвигателя…………………………………………………..4

1.2 Уточнение передаточных чисел привода. Определение частот вращения и вращающих моментов на валах привода………...…..5

2. Расчет зубчатых передач……………………………………………………….6

2.1 Выбор твердости, термической обработки и материала колес…………..6

2.2 Определение допускаемых контактных напряжений и напряжений изгиба………………………………………………………..6

2.3 Расчет зубчатых передач…………………………………………………....9

3. Эскизное проектирование……………………………………………………..17

3.1 Предварительный расчет валов редуктора……………………………….17

3.2 Подбор подшипников. Проверочный расчет подшипников на долговечность…………………………………………………………...19

3.3 Расчет основных размеров корпусных деталей и крышек……………...29

3.4 Выбор посадок для сопряжения основных деталей редуктора…………29

4. Выбор смазочных материалов и системы смазывания……………………...30

5. Расчет тихоходного (выходного) вала на сопротивление усталости………31

6. Проверка шпоночного соединения…………………………………………...37

7. Подбор соединительных муфт………………………………………………. 38

8. Порядок сборки редуктора….………………………………………………...39

БИБЛИОГРАФИЧЕСКИЙ СПИСОК……………………………………………40

1. Кинематический расчет привода

1.1 Подбор электродвигателя

Потребляемую мощность (кВт) привода (мощность на выходе) Рв определяют по формуле ([1], c. 5):

Тогда требуемая мощность электродвигателя [2, c. 5]

, где ηобщ

– коэффициент полезного действия (КПД) привода.

, где ηобщ

– коэффициент полезного действия (КПД) привода.

Определяем КПД привода ([1], c. 5):

h = h2ц·h2м·hч·h4п, где hц = 0,98 ([1], c. 6) – КПД закрытой цилиндрической зубчатой передачи; hм = 0,98 ([1], c. 6) – КПД муфты; hп = 0,99 ([1], c. 6) – КПД подшипников качения для одной пары; hч = 0,85 ([1], c. 6) – КПД червячной передачи

h = 0,982·0,982·0,85·0,994 = 0,75.

Определяем требуемую мощность электродвигателя:

Частота вращения приводного вала, мин-1 [2, c. 6]:

Требуемая частота вращения вала электродвигателя ([1], c. 5)

![]() , где uобщ – общее передаточное число

редуктора.

, где uобщ – общее передаточное число

редуктора.

uобщ = uт∙uб, где uт – передаточное число тихоходной ступени редуктора, uт = 3 ([1], c. 7); uб – передаточное число быстроходной ступени редуктора, uб = 16 ([1], c. 7).

uобщ = 3·16 = 48

Определяем требуемую частоту вращения вала электродвигателя:

![]() .

.

По табл. 24.9 [1] подбираем электродвигатель с требуемой мощностью Рэ.тр = 5,76кВт и частотой вращения ротора nэ.тр = 3143,04мин-1. Указанным условиям удовлетворяет асинхронный двигатель серии АИР – АИР100L2 с мощностью P = 5,5кВт, асинхронной (номинальной) частотой вращения n = 2850мин-1.

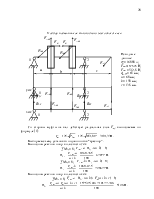

1.2 Уточнение передаточных чисел привода. Определение частот вращения и вращающих моментов на валах привода

Общее передаточное число редуктора [1]

.

.

Передаточные числа ступеней редуктора определим по соотношениям, представленным в табл. 1.3 [1]:

![]()

.

.

Частота вращения быстроходного вала

n1 = nдв = 2850мин-1.

Частота вращения промежуточног вала

n2 = n1/uб = 2850/8=356.25мин-1.

Частота вращения тихоходного вала

n3 = n2/uт = 356.25/5.44 = 65.49мин-1.

Вращающий момент на быстроходном валу Т1 [2, c. 9]:

Т1=Tдв·hм·hп=19.3·0.98·0.99=19.72H·м

Вращающий момент на промежуточном валу Т2 [2, c. 9]:

Т2=T1∙uб∙hч·hп=18,72∙8·0.85·0.99=126,02H·м

Вращающий момент на тихоходном валу Т3 [2, c. 9]:

Т2=T1∙uт∙hз·hп=18,72∙5,44·0.98²·0.99=651,817H·м

Вращающий момент (Н∙м) на приводном валу Тв [2, c. 9]:

Т4 = T3∙hм∙hп = 651.817∙0.98∙0.99 = 632.39H∙м.

Проверка:

Тв = 10-3∙Ft∙D∙0,5 = 10-3∙3,6∙103∙350∙0,5 = 630H∙м.

2. Расчет передач

2.1 Выбор твердости, термической обработки и материала

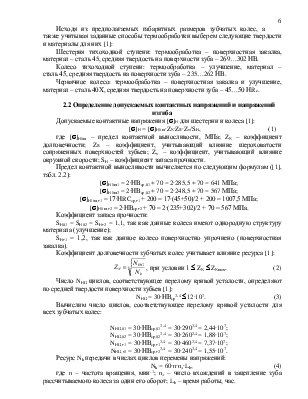

Исходя из предполагаемых габаритных размеров зубчатых колес, а также учитывая заданные способы термообработки выберем следующие твердости и материалы для них [1]:

Шестерня тихоходной ступени: термообработка – поверхностная закалка, материал – сталь 45, средняя твердость на поверхности зуба – 269…302 НВ.

Колесо тихоходной ступени: термообработка – улучшение, материал – сталь 45, средняя твердость на поверхности зуба – 235…262 НВ.

Червячное колесо: термообработка – поверхностная закалка и улучшение, материал – сталь 40Х, средняя твердость на поверхности зуба – 45…50 НRс.

2.2 Определение допускаемых контактных напряжений и напряжений изгиба

Допускаемые контактные напряжения [s]Н для шестерни и колеса [1]:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.