3. РОБОТОТЕХНИЧЕСКИЕ КОМПЛЕКСЫ СБОРКИ

РТК сборки - автономно функционирующий комплекс, представляющий собой совокупность робота, технологического оборудования (или без него), средств оснащения, предназначенный для выполнения одной или нескольких сборочных и других технологических операций. В качестве средств оснащения РТК применяются устройства накопления, ориентации и поштучной выдачи собираемых элементов, транспортные и другие устройства, обеспечивающие функционирование РТК.

В отличие от традиционных устройств автоматизации сборки характерным для РТК такого типа является наличие роботов, которые могут обслуживать сборочные автоматы, сами выполняют сборочные операции и осуществляют связь между сборочным автоматом и вспомогательным оборудованием, а также устройств управления на базе средств микропроцессорной техники или микроЭВМ.

Можно выделить три основные тенденции построения РТК сборки. Первая связана с расчленением сборочной операции на элементарные операции, каждая из которых выполняется узкоспециализированным манипулятором или промышленным роботом, выполняющим простые операции типа "взять-положить". В данном случае не требуется разработка сложного периферийного оборудования для подачи и ориентации детали, а также средств адаптации робота. Она нашла применение в массовом производстве, характеризующимся стабильностью последовательности операций.

Вторая тенденция связана с использованием центрального промышленного робота, обладающего системой адаптивного управления и обеспечивающего необходимую гибкость РТК. Вокруг робота в этом случае создается необходимый запас деталей. Промышленный робот может идентифицировать, извлекать детали и осуществлять сборку на одном рабочем месте, используя стандартные монтажные приспособления и оснастку.

Третья тенденция заключается в расчленении сборочного процесса на группы элементарных операций и использовании роботов, способных выполнять сборочные операции отдельной группы. В этом случае РТК включает несколько промышленных роботов с небольшим числом степеней подвижности и относительно простой конструкцией, рабочий цикл которых организуется центральной ЭВМ.

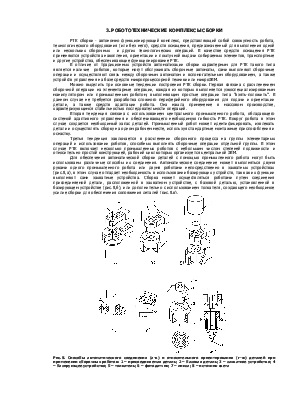

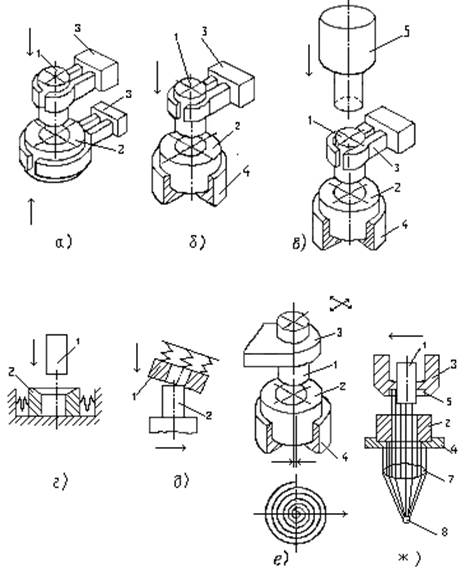

Для обеспечения автоматической сборки деталей с помощью промышленного робота могут быть использованы различные способы их соединения. Автоматическое соединение может выполняться двумя руками одного промышленного робота или двумя роботами непосредственно в захватных устройствах (рис.8,a), в этом случае отпадает необходимость в использовании базирующих устройств, так как их функции выполняют сами захватные устройства. Сборка может осуществляться роботами путем соединения присоединяемой детали, расположенной в захватном устройстве, с базовой деталью, установленной в базирующем устройстве (рис.8,б), или дополнительно с использованием толкателя, создающего необходимое усилие сборки для обеспечения сопряжения деталей (рис.8,в).

Рис.8. Способы автоматического соединения (а-в) и относительного ориентирования (г-ж) деталей при применении сборочных роботов: 1 – присоединяемая деталь; 2 – базовая деталь; 3 – захватное устройство; 4 – базирующее устройство; 5 – толкатель; 6 – фотодатчик; 7 – линза; 8 – источник света

При сборке с помощью ПР компенсация погрешностей относительного ориентирования собираемых деталей на позиции сборки до допустимых пределов может осуществляться путем использования базирующих устройств с упругими компенсаторами (рис.8,г), осуществления соединения деталей с предварительным наклоном осей их сопрягаемых поверхностей (рис.8,д), осуществления захватом вместе с присоединяемой деталью автопоискового движения относительно базовой детали по определенной траектории (рис.8,е), управляемого относительного ориентирования собираемых деталей на основе получения информации о взаимном расположении деталей на позиции сборки (рис.8, ж).

В последнем случае способ может быть реализован, например, с помощью четырех фотодатчиков, установленных в губках захватного устройства, источника света и линзы. При попадании света на левый фотодатчик захватные устройства (ЗУ) с деталью будет двигаться влево до совмещения осей сопрягаемых поверхностей. Расположенные в ЗУ четыре датчика под углом 90° обеспечивают возможность компенсации погрешностей относительного ориентирования деталей в двух взаимно перпендикулярных направлениях.

Рис. 9. Структура сборочного РТК

Основой для выработки технических требований к элементам системы является типовая структура сборочного РТК, которая, как правило, представляет собой совокупность взаимосвязанных блоков модулей. Из заданного набора блоков в каждом конкретном случае можно компоновать позиции, участки или линию в зависимости от технико-экономических показателей собираемого изделия.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.