По ряду существенных признаков выделяются различные виды ремонта.

Капитальный ремонт (КР)-ремонт, выполняемый для восстановление исправности и полного или близкого к полному восстановления ресурса изделия с заменой или восстановлением любых его частей, включая базовые. Значение ресурса, близкого к полному, устанавливается нормативно технической документацией. КР автомобиля предусматривает полную его разборку, дефектацию, восстановление или замена деталей; КР или замену агрегатов и узлов; сборку, регулировку и испытания. КР агрегата включает его полную разборку, дефектацию, восстановление или замену деталей, сборку, регулировку и испытание. За срок службы автомобиль подвергается, как правило, одному КР, не считая КР агрегатов и узлов до и после КР автомобиля.

Текущий ремонт (ТР)- ремонт, выполняемый для обеспечения восстановления работоспособности изделия и состоящий в замене или восстановлении отдельных частей. Он предназначен для устранения возникших отказов и неисправностей и способствует выполнению установленных норм пробега автомобиля, агрегата до КР при минимальных простоях. По планомерности выполнения различают ремонты - плановый и неплановый.

Плановый ремонт- ремонт, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации. Неплановый ремонт- ремонт, постановка изделий на который осуществляется без предварительного назначения. По регламентации выполнения предусматриваются ремонты: регламентированный и по техническому состоянию.

Регламентированный ремонт - плановый ремонт, выполняемый с периодичностью и в объеме, установленным в эксплутационной документации, а объем, и момент начала работы определяются техническим состоянием изделия. Применяются два метода ремонта.

Индивидуальный метод ремонта - это метод, при котором снятые с автомобиля узлы агрегаты направляются на восстановление, а базовая деталь находится на складе пока все отремонтированные узлы и агрегаты не установятся на место. Существенным плюсом индивидуального метода ремонта является то, что не требуется приработка трущихся поверхностей и не теряется принадлежность к базовой детали. Большими недостатками индивидуального метода ремонта заключаются в том, что при нем значительно усложняется организация ремонтных работ и неизбежно увеличивается длительность нахождения изделия в ремонте.

Обезличенный метод ремонта характеризуется тем, что снятые с автомобиля узлы и агрегаты направляются на восстановление, а на базовую деталь устанавливаются заранее отремонтированные или взятые со склада узлы и автомобиль сдается заказчику. Сборку агрегатов автомобилей осуществляют из предварительно собранных, отрегулированных и испытанных узлов с выполнением необходимых регулировочных и контрольных операций, приработки, обкатки и испытаний. Сборка является завершающей и наиболее ответственной стадией ремонта автомобилей, в котором сходятся результаты всех предшествующих этапов производственного процесса. Качество сборочных работ влияет на работоспособность отремонтированного автомобиля, на его надежность и долговечность. Объем сборочных работ составляет 20-40% общей трудоемкости ремонта автомобиля. При сборке узлов автомобиля применяются резьбовые, прессовые, шлицевые, шпоночные и другие виды соединений. Наиболее широкое применение получили резьбовые и прессовые соединения, а из передач - зубчатые.

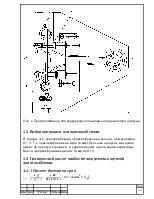

Шатун соединяет коленчатый вал с поршнем. Он преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Основными частями шатуна являются верхняя головка с запрессованной в нее бронзовой втулкой, стержень и нижняя головка с крышкой. Шатун воспринимает большие нагрузки, меняющиеся по величине и направлению. Он подвергается сжатию, изгибу и растяжению. Шатун совершает сложное движение: верхняя головка вместе с поршнем движется возвратно-поступательно, повертываясь на некоторый угол относительно пальца или вместе с пальцем относительно бобышек поршня; нижняя головка вращается вместе с шатунной шейкой колен вала; стержень шатуна совершает колебательное движение. В верхнюю головку шатуна запрессовывают бронзовую втулку, в которую устанавливают поршневой палец. В нижнюю головку шатуна устанавливают подшипники скольжения, состоящие из двух вкладышей. Шатун нижней головкой крепится к шейке коленчатого вала. Шатуны относятся к классу «не круглые стержни» и изготавливаются у ЗиЛа из стали 40Р, НВ 217- 248. Шатуны и их крышки не должны раз укомплектовываться, для предотвращения этого их клеймят. Шатунные болты должны затягиваться динамометрическим ключом до удлинения болтов на 0,25 - 0,27 мм.

Восстановление шатуна начинают с устранения изгиба и скручивания. Допустимое значение изгиба и скручивания для ЗиЛа соответственно 0,04 и 0,08 мм на длине 100 мм. При изгибе и скручивании, превышающих допустимое значения, шатун правят под прессом, применяя правку с перегибом, что снижает остаточные напряжения. Изгиб и скручивание возникает вследствие больших динамических нагрузок, например: заклинивание двигателя, попадание воды или масла в камеру сгорания.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.