6). Скорость резанья корректируем, исходя из поправочных коэффициентов. ( 1 табл. 87, 88, 89).

VК рез.= Vрез*Км*Кх*Кмр= 65*0,8*0,8*1= 41,6 м/мин.

где Км=0,8- коэф-т учитывающий обрабатываемый материал.

Кх=0,8- коэф-т зависящий от характера заготовки.

Кмр=1- коэф-т зависящий от марки фрезы.

7). По откорректированной скорости резанья определяем частоту вращения фрезы.

об/мин.

об/мин.

где VК рез=41,6 м/мин - откорректированная скорость резанья.

Дф=60 мм- диаметр фрезы.

8). Найденную частоту вращения фрезы сопоставляем с паспортными возможностями станка, n= 225 об/мин.

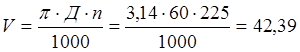

9). Определяем фактическую скорость резанья.

м/мин

м/мин

где Д=60 мм- диаметр фрезы.

n=255 об/мин- частота вращения станка.

Г. Нормирование времени.

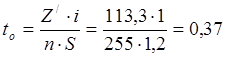

1). Определяем основное время.

мин.

мин.

где S=Sz*Z= 0,075*16=1,2 мм/об

где Sz= 0,075 мм/зуб- подача на один зуб.

Z= 16- количество зубьев фрезы.

Z/=lчерт.+l1+l2=100+2,5+10,8=113,3 мм- расчетная длинна фрезерования.

где lчерт.=100 мм- чертёжная длина.

l1= 2,5 мм- величина перебега фрезы. (1 табл. 95).

l2= 10,8 мм- величина врезания фрезы. (1 табл. 95).

n= 255 об/мин- частота вращения станка.

i=1- число проходов.

2). Определяем вспомогательное время.

tв= t1+ t2 = 0,75+0,7= 1,45 мин.

где t1= 0,75 мин- вспомогательное время на установку и снятие детали.

t2= 0,7 мин- вспомогательное время, связанное с проходами.

3). Определяем дополнительное время.

Доп. время составляет 7% от оперативного.

tдоп= tоп*0,07= 1,82*0,07= 0,13 мин.

где tоп= tо+ tв= 0,37+1,45= 1,82 мин.- оперативное время.

где tо= 0,37 мин.- основное время.

tв= 1,45 мин.- вспомогательное время.

4). Определяем подготовительно-заключительное время.

Подготовительно-заключительное время = 27 мин. (1 табл.92).

5). Определяем штучное время.

Тш= tоп+ tд= 1,82+0,13= 1,95 мин.

где tоп=1,82 мин.- оперативное время.

tд= 0,13 мин.- дополнительное время.

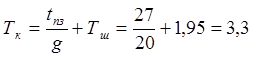

6). Определяем калькуляционное время.

мин.

мин.

где tпз=27 мин.- подготовительно-заключительное время.

g= 20 шт.- количество деталей в партии.

Тш=1,95 мин.- штучное время.

1). Определяем основное время.

мин.

мин.

где Z= 100 мм- фактическая длина поверхности, подлежащей сварке.

V= 0,25 м/мин- средняя скорость сварки.

2). Определяем вспомогательное время.

tв= t1+ t2+ t3= 0,7+0,3+0,3= 1,3 мин.

где t1= 0,7 мин- вспомогательное время связанное со швом. (1 табл. 209).

t2= 0,3 мин- вспомогательное время на снятие, установку детали. (1 табл. 189).

t3= 0,3 мин- вспомогательное время на перемещение сварщика. (1 табл. 190).

3). Определяем дополнительное время.

Доп. время составляет 15% от оперативного.

tдоп= tоп*0,15= 1,7*0,15= 0,255 мин.

где tоп= tо+ tв= 0,4+1,3= 1,7 мин.- оперативное время.

где tо= 0,4 мин.- основное время.

tв= 1,3 мин.- вспомогательное время.

4). Определяем подготовительно-заключительное время.

Подготовительно-заключительное время = 15 мин.

5). Определяем штучное время.

Тш= tоп+ tд= 1,7+0,255= 1,955 мин.

где tоп=1,7 мин.- оперативное время.

tд= 0,255 мин.- дополнительное время.

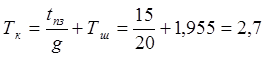

6). Определяем калькуляционное время.

мин.

мин.

где tпз=15 мин.- подготовительно-заключительное время.

g= 20 шт.- количество деталей в партии.

Тш=1,955 мин.- штучное время.

А. Выбор фрезы: цилиндрическая цельная фреза с мелкими зубьями, ø 60 мм.

Б. Определение числа зубьев фрезы.

![]() зубьев.

зубьев.

где D=60 мм- диаметр фрезы.

В. Устанавливаем режим резанья исходя из:

1). Типа фрезы- цилиндрическая цельная с мелкими зубьями.

2). Диаметра фрезы- 60 мм.

3). Числа зубьев- 12 шт.

4). По данным выше устанавливаем глубину резанья, число проходов, подачу на один зуб:

Глубина резанья-1,6 мм.

Sz= 0,075 мм/зуб- подача на один зуб.

i=1- число проходов.

5). Исходя из полученных данных, определяем скорость резанья.

Vрез.=65 м/мин.

6). Скорость резанья корректируем, исходя из поправочных коэффициентов. ( 1 табл. 87, 88, 89).

VК рез.= Vрез*Км*Кх*Кмр= 65*0,8*0,8*1= 41,6 м/мин.

где Км=0,8- коэф-т учитывающий обрабатываемый материал.

Кх=0,8- коэф-т зависящий от характера заготовки.

Кмр=1- коэф-т зависящий от марки фрезы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.