При износе отверстия в нижней головке более 85,02 мм плоскости разъема шатуна и крышки фрезеруют, а за тем отверстия растачивают до размера по рабочему чертежу. Для восстановления этого дефекта так же можно рекомендовать железнение. Этот дефект возникает вследствие отсутствия масла, неправильной затяжки болтов крепящих нижнюю головку, неправильно подобранны вкладыши.

При износе отверстия во втулке верхней головки шатуна втулку заменяют на новую. Втулка изнашивается из-за трения между втулкой и поршневым пальцем.

При изменении расстояния между осями верхней и нижней головок шатуны выбраковывают. Этот дефект возникает следствии больших динамических нагрузок и неправильной эксплуатации двигателя.

Серийное производство характеризуется тем, что обрабатываются одновременно определенное количество одноименных деталей. Партия деталей - это количество одинаковых изделий одновременно находящихся в изготовлении и ремонте.

шт.

шт.

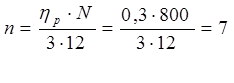

где ŋр=0,3- коэффициент ремонта.

N=800 шт.- годовая производственная программа.

3- число запусков в месяц.

12- число месяцев году.

005 Фрезерование.

А. Установить деталь в приспособление.

01. Фрезеровать поверхность сопряжения шатуна и крышки с 28 мм до 26,4 мм, Ra 20.

02. Отфрезеровать поверхность сопряжения крышки и шатуна с 28 мм до 26,4 мм, Ra 20.

Б. Контроль плоскости фрезерования.

В. Снять деталь.

010 Наплавка.

А. Установить деталь в приспособление для наплавки.

01. Наплавить поверхность сопряжения шатуна и крышки с 26,4 мм до 30 мм, за проход.

02. Наплавить поверхность сопряжения крышки и шатуна с 26,4 мм до 30 мм, за проход.

Б. Зачистить от шлака.

В. Контроль слоя наплавки по качеству.

Г. Снять деталь.

015 Фрезеровка.

А. Установить деталь на станке.

01. Фрезеровать поверхность сопряжения шатуна и крышки с 30 мм до 28,4 мм.

02. Фрезеровать поверхность сопряжения крышки и шатуна с 30 мм до 28,4 мм.

Б. Контроль плоскости сопряжения.

020 Шлифовка.

А. Установить деталь.

01. Шлифовать поверхность сопряжения шатуна и крышки с 28,4 мм до 28 мм, Ra 0,25.

02. Шлифовать поверхность сопряжения крышки и шатуна с 28,4 мм до 28 мм, Ra 0,25.

Б. Контроль плоскостей шлифования.

В. Снять деталь.

025 Термообработка.

А. Установить деталь.

01. Закалить шатун вместе с крышкой до НВ= 250.

Б. Снять деталь.

Таблица 1.

|

Номер операции |

Оборудование |

Приспособление |

Раб. оборудование |

КИП |

|

005 |

Станок «Дзержинец» |

Моё приспособление |

Фреза Р18 |

ШЦ-2 ГОСТ 166-80 |

|

010 |

АТП 2 автоматический |

Тиски станочные ГОСТ 14904- 80 |

- |

- |

|

015 |

Станок «Дзержинец» |

Моё приспособление |

Фреза Р18 |

ШЦ-2 ГОСТ 166-80 |

|

020 |

Кругошлифовальный станок 3151. |

Тиски станочные |

- |

ШЦ-2 ГОСТ 166-80 |

|

025 |

Печь СТЗ-6.24.4./10 |

- |

- |

- |

А. Выбор фрезы: цилиндрическая цельная фреза с мелкими зубьями, ø 60 мм.

Б. Определение числа зубьев фрезы.

![]() зубьев.

зубьев.

где D=60 мм- диаметр фрезы.

В. Устанавливаем режим резанья исходя из:

1). Типа фрезы- цилиндрическая цельная с мелкими зубьями.

2). Диаметра фрезы- 60 мм.

3). Числа зубьев- 12 шт.

4). По данным выше устанавливаем глубину резанья, число проходов, подачу на один зуб:

Глубина резанья-1,6 мм.

Sz= 0,075 мм/зуб- подача на один зуб.

i=1- число проходов.

5). Исходя из полученных данных, определяем скорость резанья.

Vрез.=65 м/мин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.