Лабораторная работа № 5 .

Цель работы: изучение методов автоподналадки технологического оборудования, экспериментальное определение основных параметров подналадки.

1. Методические указания к выполнению лабораторной работы

Влияние систематических и случайных факторов в процессе обработки партии деталей на автоматическом оборудовании обуславливает необходимость периодической автоматической подналадки, поскольку затраты времени на ручную подналадку составляют около 20% рабочего времени или 75% времени простоя оборудования.

Работа технологического оборудования снабженного системой подналадки иллюстрируется с помощью рис. 5.1. Здесь параметры деталей нанесены на график в порядке хронологической последовательности обработки их на автомате.

Линия ![]() называется линией

изменения усредненных погрешностей и характеризует систематическую составляющую

изменения погрешностей деталей.

называется линией

изменения усредненных погрешностей и характеризует систематическую составляющую

изменения погрешностей деталей.

Отклонения погрешностей деталей центрированы

относительно ![]() и характеризуются, как правило,

нормальным законом распределения с дисперсией

и характеризуются, как правило,

нормальным законом распределения с дисперсией ![]() и

среднеквадратическим отклонением

и

среднеквадратическим отклонением ![]() .

.

При

достижении определенного значения ![]() , срабатывает

система автоподналадки, которая изменяет настройку оборудования на величину

подналадочного импульса A. Во время подналадки изделия не обрабатываются.

, срабатывает

система автоподналадки, которая изменяет настройку оборудования на величину

подналадочного импульса A. Во время подналадки изделия не обрабатываются.

Предельное значение ![]() меньше верхней границы поля допуска

на

меньше верхней границы поля допуска

на ![]() , однако включить подналадку в этот

момент невозможно, т. к. определение текущего значения

, однако включить подналадку в этот

момент невозможно, т. к. определение текущего значения ![]() производиться

среднестатистическим методом по определенной выборке деталей. Поэтому точка

срабатывания «b» (рис.5.1) располагается в некоторой зоне

подналадки B , а период

времени между подналадками является переменной величиной.

производиться

среднестатистическим методом по определенной выборке деталей. Поэтому точка

срабатывания «b» (рис.5.1) располагается в некоторой зоне

подналадки B , а период

времени между подналадками является переменной величиной.

Рис. 5.1. Изменения выходного параметра в процессе обработки

Системы автоподналадки компенсируют лишь

систематические составляющие погрешности и не устраняют влияние собственно

случайных составляющих погрешностей. Анализ точности подналадочных систем

производится на основе метода скользящей средней. При этом считают, что

погрешности подчиняются нормальному закону распределения, а функция ![]() имеет линейный характер.

имеет линейный характер.

1.1. Метод автоподналадки по одной детали

Процесс подналадки в соответствии с данным

методом реализуется следующим образом. Предельный датчик настроенный на уставку

![]() , последовательно контролирует

все детали, сходящие с рабочей позиции автомата. Если величина параметра

, последовательно контролирует

все детали, сходящие с рабочей позиции автомата. Если величина параметра ![]() какой-либо детали превысит

величину

какой-либо детали превысит

величину ![]() , то система перестраивается

на величину подналадочного импульса A.

, то система перестраивается

на величину подналадочного импульса A.

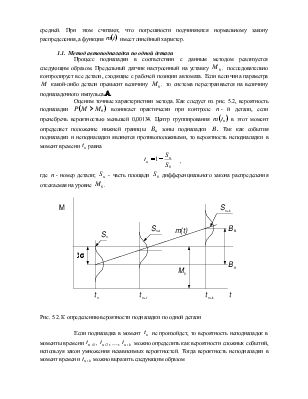

Оценим точные характеристики метода. Как

следует из рис. 5.2, вероятность подналадки ![]() возникает

практически при контроле

возникает

практически при контроле ![]() - й детали, если

пренебречь вероятностью меньшей 0,00134. Центр группирования

- й детали, если

пренебречь вероятностью меньшей 0,00134. Центр группирования ![]() в этот момент определяет положение

нижней границы

в этот момент определяет положение

нижней границы ![]() зоны

подналадки

зоны

подналадки ![]() . Так как события подналадки и

неподналадки являются противоположными, то вероятность неподналадки в момент времени

. Так как события подналадки и

неподналадки являются противоположными, то вероятность неподналадки в момент времени

![]() равна

равна

,

,

где

![]() - номер детали;

- номер детали; ![]() - часть площади

- часть площади ![]() дифференциального закона

распределения отсекаемая на уровне

дифференциального закона

распределения отсекаемая на уровне ![]() .

.

Рис. 5.2. К определению вероятности подналадки по одной детали

Если подналадка в момент ![]() не произойдет, то вероятность

неподналадок в моменты времени

не произойдет, то вероятность

неподналадок в моменты времени ![]() ,

, ![]() , …,

, …, ![]() можно

определить как вероятности сложных событий, используя закон умножения

независимых вероятностей. Тогда вероятность неподналадки в момент времени

можно

определить как вероятности сложных событий, используя закон умножения

независимых вероятностей. Тогда вероятность неподналадки в момент времени ![]() можно выразить следующим образом

можно выразить следующим образом

. (5.1)

. (5.1)

Как следует из выражения (1), вероятность

неподналадки при увеличении ![]() уменьшается.

Поэтому определив

уменьшается.

Поэтому определив ![]() , начиная с которого

вероятность неподналадки практически равна нулю

, начиная с которого

вероятность неподналадки практически равна нулю ![]() ,

а вероятность подналадки

,

а вероятность подналадки ![]() ,можно

установить положение верхней границы

,можно

установить положение верхней границы ![]() зоны подналадки

зоны подналадки

![]() .

.

Если предположить, что систематическая

составляющая погрешности изменяется линейно, причем величина изменения ее за

время изготовления одной детали равна ![]() ,

то ширина зоны

,

то ширина зоны

![]() (5.2)

(5.2)

Таким образом, зная величину

приращения ![]() и определив по формуле (5.1)

значение

и определив по формуле (5.1)

значение ![]() , можно вычислить ширину зоны

подналадки

, можно вычислить ширину зоны

подналадки ![]() .

.

Величины отношений  можно

определить по интегралу вероятностей

можно

определить по интегралу вероятностей  табулированные

значения которого приведены на лабораторном макете

табулированные

значения которого приведены на лабораторном макете

.

.

Пример.

Дано: ![]() . Определить ширину зоны

подналадки

. Определить ширину зоны

подналадки ![]() . Практически вероятность подналадки

возникает при

. Практически вероятность подналадки

возникает при ![]() , т.е.

, т.е. ![]() . Тогда

. Тогда  .

Рассчитывая последовательно значения

.

Рассчитывая последовательно значения ![]() ,

, ![]() , …,

, …,![]() в

соответствии с соотношением (1) вычислим вероятность неподналадки

для разных

в

соответствии с соотношением (1) вычислим вероятность неподналадки

для разных ![]()

![]()

Получим, что![]() ,

,

![]() ,

, ![]() ,

,

![]() ,

, ![]() ,

,

![]() ,

, ![]() ,

т.е. начиная с

,

т.е. начиная с ![]() , вероятность подналадки

практически равна 1 , а искомая величина зоны подналадки

, вероятность подналадки

практически равна 1 , а искомая величина зоны подналадки ![]() .

.

При ![]() такой

способ определения зоны подналадки

такой

способ определения зоны подналадки ![]() становится трудоемким,

так как с увеличением

становится трудоемким,

так как с увеличением ![]() а растет

а растет ![]() . Поэтому на практике используют

приближенное значение

. Поэтому на практике используют

приближенное значение

![]() (5.3)

(5.3)

где

![]() ;

; ![]() – выражается в единицах

среднеквадратического отклонения

– выражается в единицах

среднеквадратического отклонения ![]() .

.

При указанных ранее ограничениях суммарное

распределение выходного параметра ![]() партии деталей

будет представлять собой композицию законов Гаусса и равной вероятности

партии деталей

будет представлять собой композицию законов Гаусса и равной вероятности ![]() (рис.5.1).

(рис.5.1).

Величина подналадочного импульса ![]() определяется положением зоны подналадки

определяется положением зоны подналадки

![]() , полем допуска

, полем допуска ![]() контролируемого параметра

контролируемого параметра ![]() , величиной среднеквадратического

отклонения

, величиной среднеквадратического

отклонения ![]() случайной составляющей погрешности и

погрешностью измерительного прибора

случайной составляющей погрешности и

погрешностью измерительного прибора ![]() подналадочной

системы

подналадочной

системы ![]() .

.

При большом количестве подналадок величина подналадочного импульса определяется по методу максимума-минимума (рис. 5.3)

![]() .

(5.4)

.

(5.4)

Рис. 5.3. Структура суммарной погрешности обработки при подналадке

по одной детали

При небольшом числе подналадок и малом значении параметра на практике используют квадратическое сложение случайных погрешностей. Причем последние имеют нормальные законы распределения

. (5.5)

. (5.5)

При небольшом числе подналадок и интенсивно

изменяющейся систематической составляющей погрешности используют формулу

квадратического сложения, но составляющая погрешности определения предельного

значения ![]() не имеет нормального закона. Поэтому:

не имеет нормального закона. Поэтому:

![]() , (5.6)

, (5.6)

где

![]() – коэффициент, зависящий от формы

распределения суммарной погрешности.

– коэффициент, зависящий от формы

распределения суммарной погрешности.

1.2 Подналадка по положению центра группирования

В отличие от предыдущего метода здесь

текущее значение ![]() определяют по выборке из N деталей. В данном методе различают подналадку по среднему

арифметическому значению и подналадку по медиане.

определяют по выборке из N деталей. В данном методе различают подналадку по среднему

арифметическому значению и подналадку по медиане.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.